Ish qismini dastgohga mahkamlash va o'rnatish usuli ishlov berishning aniqligi, materialning o'lchamlari va qattiqligini hisobga olgan holda tanlanadi. Markazda ishlov berish - torna uskunalarida qismlarni aylantirishning keng tarqalgan usullaridan biri.

Markaziy mahkamlagichni qachon ishlatish kerak

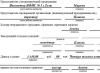

ishlov beriladigan qismni mandrel yordamida o'rnatish: 1 - mandrelning o'rta qismi; 2 - tekis; 3 - markaziy teshiklar; 4 - bo'sh

- Bu uzunligi besh baravar diametrga teng bo'lgan uzun qismlarga ishlov beriladi;

- agar siz fiksatsiya paytida yuzalarning konsentrikligini yaratishingiz kerak bo'lsa;

- tornalashning keyingi bosqichi silliqlash uskunasida amalga oshiriladi;

- texnologiya boshqa usullarni nazarda tutmaydi.

O'rnatish texnologiyasi

Ish qismi maxsus mandrellar yordamida markazlarga o'rnatiladi. Buning uchun mandrel konusi 1: 2000 dan oshmasligi kerak. Tayyorgarlik bosqichida ikkala markazning tepalari kiritiladigan qismning uchlarida markaziy chuqurchalar qilinadi. Mandra moylash bilan ishlov beriladi va bo'sh joy mahkam tortiladi. Kattaroq zichlik uchun mandrelning uchini yog'och blok bilan sekin uring. Ushbu turdagi mandreldagi qismni mahkamlash uning diametriga qarab farq qilishi mumkin.

Blankaning harakati shpindel ipiga qo'yilgan haydovchi chuck orqali uzatiladi. Chalg'igan chuckning pimi bo'sh joyni aylantirishga majbur qiladi. Mexanizm operatori uchun bu usul ko'proq xavflidir, shuning uchun himoya qopqog'i bo'lgan qo'zg'aysan tipidagi old panelni ishlatish afzaldir. Bolt mandrelning tekisligiga tayanadigan qisqich bilan mahkamlanadi.

Teshiklari bo'lgan ish qismlarini o'rnatish (masalan, tishli g'ildiraklar yoki vtulkalar) turli shakldagi markazlashtiruvchi mandrellar yordamida amalga oshiriladi. Bir turdagi mandrel silindrsimon bo'yinbog'ga ega bo'lib, unga ishlov beriladigan qism qo'yiladi va yuvish va gayka bilan mahkamlanadi. Yong'oq yoqaga bosiladi va natijada paydo bo'lgan strukturani mustahkamlaydi. Chapga vint bilan qisqich biriktirilgan. Qism torna mashinasida mandrelning oxirgi qismlaridagi chuqurchalar orqali o'rnatiladi.

Markaz dizaynlari

Burilish markazlari turli dizaynlarga ega bo'lishi mumkin. Eng keng tarqalgani - bu konus, unga ishlov beriladigan qism, shuningdek, konusning novdasi qo'yiladi. Dastani dastgohning kviling va milning teshiklari bilan mos kelishi kerak.

Ish qismlarini tashqi konuslar bilan mustahkamlash uchun teskari markazlar qo'llaniladi. Konusning uchi dastaning o'rtasiga to'g'ri kelishi kerak. Tasodifni tekshirish uchun markaz shpindelga kiritiladi va past tezlikda boshlanadi. Qismning xizmatga yaroqliligi oqimning yo'qligi bilan ko'rsatiladi.

Orqa markaz ko'pincha statsionar, oldingi markaz ish qismi va mil bilan aylanadi. Ishqalanish natijasida ikkala sirt ham ishlamay qoladi, shuning uchun moylash materiallarini qo'llash kerak:

- bo'r - 25%;

- yog '- 65%;

- grafit - 5%;

- oltingugurt - 5%.

Aralashtirishdan oldin oltingugurt va bo'rni bo'laklarsiz kukunga maydalash kerak. Agar moylash vositasi ishlatilmasa, markazlarning sirtlari yiqilib, ularning konfiguratsiyasi o'zgaradi.

Ish qismlarini yuqori tezlikda aylantirganda, markazlar tezroq eskiradi va qismning oxiridagi teshikning o'zi ortadi. Orqa konusning yo'q qilinishini kamaytirish uchun uning ustiga aşınmaya bardoshli qatlam yopishtirilgan.

Standart markaz 120 rpm gacha tezlikda ishlatiladi. Katta va og'ir ish qismlari bilan yuqori tezlikda ishlaganda, katta chiplarni olib tashlashda, strukturaning qattiqligi juda oz: qism tebranishni boshlaydi va uni bosish mumkin.

Shuning uchun ular orqa tokchaga o'rnatilgan aylanuvchi markazlardan foydalanadilar. U burchakli kontaktli rulmanda aylanadigan milni o'z ichiga oladi. Yuqori yuklar uchun rulmanli rulman o'rtacha yuk uchun afzalroqdir;

Uskunani nosozliklarni tuzatish

Burilish paytida silindrsimon qismni olish uchun markazlarni mil o'qi bilan tekislash va to'sarni uning bo'ylab harakatlantirish kerak.

Nosozliklarni tuzatishning to'g'riligi quyidagicha tekshiriladi: ikkala markaz ham bir-biriga yaqinlashadi. Ularning tepalari tekislanganda, siz ish qismini mahkamlashingiz va uni aylantirishni boshlashingiz mumkin.

Aks holda, orqa ustunning holatini tekshirish kerak, aks holda qismning sirtini konusga olib bo'lmaydi. Ba'zan shpindel va kvilingdagi qoldiqlar tufayli markazlar bir-biriga to'g'ri kelmaydi, shuning uchun ularni birinchi navbatda tozalash kerak. Agar barcha protseduralardan keyin urish davom etsa, uni almashtirish kerak.

Joyni tekshirgandan so'ng, siz ish qismini mahkamlashingiz mumkin:

- Biz kvilingni rafdan 35 - 45 mm ga uzaytiramiz.

- Orqa tokcha to'shak bo'ylab harakatlanadi va to'g'ri joyga o'rnatiladi.

- Biz ish qismidagi orqa ustunga to'g'ri keladigan tirqishni qayta ishlaymiz.

- Biz bo'shliqni oldingi markaz bilan birlashtiramiz va uni ushlab, orqa ustunning konusini qismning tayyorlangan chuqurchasiga joylashtiramiz. Orqa ustundan kvilingning proektsiyasi kichik bo'lishi kerak. Qanchalik qisqa bo'lsa, kviling shunchalik barqaror va qattiqroq bo'ladi.

- Biz bo'sh joyni aylantiramiz va rafdagi kvilingni bosamiz.

Shuni esda tutish kerakki, burish paytida asbob ish qismiga bosadi. Natijada, agar to'sar yomon mahkamlangan yoki noto'g'ri joylashtirilgan bo'lsa, uning qismi uchib ketishi mumkin. Shuning uchun markazlarda o'rnatish va mahkamlash burilish paytida juda muhim nuqtadir.

Video markazlarda o'rnatilgan qismning burilishini ko'rsatadi:

Torna nazorati

Mashinani boshqarish - kesish jarayonini ta'minlaydigan harakatlarning bajarilishi, ya'ni ishlov beriladigan qismning aylanishi va to'sarning harakatlanishi. Biroq, mashinani ishlatishni boshlashdan oldin, uni sozlash va sozlash kerak.

Chukka mahkamlangan ish qismi bilan burilish

Mashinani sozlash ish qismini va asbobni mahkamlashni o'z ichiga oladi. Ish qismlarini mahkamlash uchun uch jag'li shtutserdan (67-rasm) yoki markazlari bo'lgan harakatlantiruvchi old paneldan foydalaning (68-rasm).

Ish qismi 1 (67-rasm) shtutserga kamida 20...25 mm chuqurlikda joylashtiriladi va kalit 4 yordamida kameralar 6 bilan siqiladi. Ishlov beriladigan buyum shtutserdan besh diametridan ko'p tashqariga chiqmasligi kerak. .

67-rasm. Ish qismlarini uch jag'li chuckda o'rnatish: 1 - ishlov beriladigan qism; 2 - kartridj tanasi; 3 - old panel; 4 - kalit; Ish qismini uning uchlaridagi markazlarga mahkamlashdan oldin, mas'uliyat bajariladi. Old markaz 2 (68-rasm) shpindelning konussimon teshigiga o'rnatiladi va orqa markaz 6 tailstock kvilingga o'rnatiladi. Shpindelga shtutser o'rniga harakatlantiruvchi old panel 1 biriktirilgan.  Guruch. 68. Ishlov beriladigan buyumning qo'zg'aluvchan qoplamasi yordamida aylanishi: 1 - qo'zg'aysan yuzining tanasi; 2 - old markaz; 3 - qulflash vinti; 4 - qisqich; 5 - ish qismi; 6 - orqa markaz; 7 - novda; 8 - tasma

Guruch. 68. Ishlov beriladigan buyumning qo'zg'aluvchan qoplamasi yordamida aylanishi: 1 - qo'zg'aysan yuzining tanasi; 2 - old markaz; 3 - qulflash vinti; 4 - qisqich; 5 - ish qismi; 6 - orqa markaz; 7 - novda; 8 - tasma

Kesuvchi 1 (69-rasm) asbob ushlagichida kalit 4 bilan vintlar 5 yordamida mahkamlangan. Kesuvchi asbob ushlagich yuzasining chetidan kesuvchi balandligining 1...1,5 barobariga teng masofaga chiqmasligi kerak. . 1-to'sar ostidagi shimlardan 6 foydalanib, to'sarning yuqori qismi orqa markazning 2 tepasiga to'g'ri kelishiga ishonch hosil qiling.  Guruch. 69. Asbob ushlagichida burilish kesgichni o'rnatish: 1 - kesuvchi; 2 - orqa markaz; 3 - pufakchali kviling; 4 - kalit; 5 - to'sarni mahkamlash uchun vintlardek; 6 - to'sar uchun astar Mashinani sozlash - kerakli mil tezligini va tayanchning harakat tezligini o'rnatish. Har bir aniq ishlov berish usuli uchun eng foydali kesish rejimlari o'rnatiladi: kesish tezligi, kesish chuqurligi va besleme.

Guruch. 69. Asbob ushlagichida burilish kesgichni o'rnatish: 1 - kesuvchi; 2 - orqa markaz; 3 - pufakchali kviling; 4 - kalit; 5 - to'sarni mahkamlash uchun vintlardek; 6 - to'sar uchun astar Mashinani sozlash - kerakli mil tezligini va tayanchning harakat tezligini o'rnatish. Har bir aniq ishlov berish usuli uchun eng foydali kesish rejimlari o'rnatiladi: kesish tezligi, kesish chuqurligi va besleme.

Kesish tezligi (y, m/min) - ishlov beriladigan buyumning aylanish jarayonida vaqt birligida markazdan eng uzoq nuqtalari bosib o'tgan yo'l. Kesish chuqurligi (/, mm) - to'sarning bir ish zarbasida kesilgan metall qatlamning qalinligi: ( = (B - (1)/1, bu erda X) - ishlov beriladigan qismning diametri, (I - qismning kerakli diametri (5, mm / rev) - ishlov beriladigan qismning aylanish harakati yo'nalishi bo'yicha to'sarning chiqib ketish tomonining harakati miqdori.

TV-6 mashinasi mashinaga biriktirilgan jadvallarga muvofiq bir nechta tugmalar yordamida o'rnatiladi. Mashinaning boshqaruv elementlari rasmda ko'rsatilgan. 62

Ish qismini markazlarga o'rnatishda burilish

Markazlar. Torna dastgohlarida har xil turdagi markazlar qo'llaniladi. Eng keng tarqalgan markaz rasmda ko'rsatilgan. 37, a. U konus 1 dan iborat bo'lib, unga ishlov beriladigan qism o'rnatiladi va konus shaklidagi ushlagich 2. Sopa bosh shpindel va dumg'azaning konussimon teshigiga to'liq mos kelishi kerak.

Uchlarida tashqi konuslari bo'lgan qismlar qayta ishlanadi teskari markazlar(37-rasm, b).

Markaziy konusning ustki qismi dastani o'qiga to'liq mos kelishi kerak. Tekshirish uchun markaz shpindelning teshiklariga kiritiladi va aylantiriladi. Agar markaz yaxshi holatda bo'lsa, unda konusning yuqori qismi "urmaydi".

Old markaz shpindel va ishlov beriladigan qism bilan birga aylanadi, orqa markaz esa ko'p hollarda harakatsiz - aylanadigan qism uning yuzasiga ishqalanadi. Ishqalanish qizib ketadi va orqa markazning konus yuzasini ham, qismning markaziy teshigi yuzasini ham eskiradi. ishqalanishni kamaytirish uchun orqa markazdagi qismning markaziy teshigini quyidagi tarkibdagi qalin moylash vositasi bilan to'ldirish kerak: moy - 65%, bo'r - 25%, oltingugurt - 5%, grafit - 5% (bo'r, oltingugurt va grafit yaxshilab maydalangan bo'lishi kerak).

Yog 'etishmasligi markazning uchining yonishi, shuningdek, markaziy teshik yuzasining shikastlanishi va tirqishiga olib keladi.

Qismlarni yuqori tezlikda (u>75 m / min) burishda markazning tez aşınması sodir bo'ladi va qismning markaziy teshigi rivojlanadi. Orqa markazning aşınmasını kamaytirish uchun uning uchi ba'zan qattiq qotishma bilan jihozlangan; Biroq, aylanuvchi markazlardan foydalanish yaxshiroqdir.

Shaklda. 38-rasmda dumg'aza kvilingning konussimon teshigiga kiritilgan aylanuvchi markazning dizayni ko'rsatilgan. 1-markaz sharli podshipniklar 2 va 4 da aylanadi. Eksenel bosim rulman 5 tomonidan idrok qilinadi. Markaziy korpusning konusning 3-gachasi shpalning konussimon teshigiga to'g'ri keladi.

Tashqi silindrsimon va konusning sirtlarini tugatish.

Tashqi silindrsimon va uchini qayta ishlashning odatiy usullari

yuzalar.

Bunday sirtlarni burish, qoida tariqasida, markazlarda, ichida amalga oshiriladi

chuck, dumg'aza markazi bosilgan holda (uzun vallar)

Asosiy silliqlash usullari:

- to'sarning uzunlamasına oziqlanishi bilan;

- to'sarning ko'ndalang beslemesi bilan.

Birinchi usul eng keng tarqalgan va ishlov berishda qo'llaniladi

uzunligi to'sarning chiqib ketish qirrasining uzunligidan katta bo'lgan qismlar; to'sar turi - orqali.

Ikkinchi usul qisqa silindrsimon ishlov berishda qo'llaniladi

uzunligi to'sarning chiqib ketish tomonining uzunligidan kam yoki unga teng bo'lgan sirtlar;

Amaldagi to'sarlarning turlari - yivli, o'yiq, kesish.

Silliqlash odatda ikki bosqichda amalga oshiriladi:

1) qo'pol ishlov berish yoki dastlabki ishlov berish (0,7-0,8 ruxsatnoma olib tashlanadi);

2) tugatish yoki yakuniy ishlov berish (qismning qolgan qismi olib tashlanadi

nafaqa). Qo'pol ishlov berish past kesish tezligi bilan tavsiflanadi va

katta uzunlamasına ozuqa va tugatish - yuqori kesish tezligi va past

uzunlamasına oziqlantirish. Tugatish bilan sirtni olish uchun ishlatiladi

kam pürüzlülük, shakli va o'lchami aniq.

Kerakli ishlov berish diametri aniqligini olish uchun (9-8 sifat)

kesish moslamasi bilan birga o'rnatiladigan o'zaro faoliyat terishdan foydalaning

sinov truba usuli. Qayta ishlashning aniqligi va unumdorligi oshadi

qattiq yoki sozlanishi bo'ylama besleme strok cheklovchilar yordamida.

Yuqori kesish tezligida ishlaganda, uni ishlatish kerak

tailstock kvilingga o'rnatilgan aylanuvchi markazlar.

Turli qurilmalarda ish qismlarini o'rnatish xususiyatlari.

Burilishda ko'pincha uchta asosiy usul qo'llaniladi

dastgohga ishlov beriladigan qismlarni o'rnatish: uch jag'li chuckda, uch jag'da

kartrij va orqa markaz, markazlarda.

1-rasm. Ish qismlarini stanokga o'rnatish usullari

a - kartrijda; b - kartrijda va orqa markazda; in - markazlarda; 1-chuk;

2 - orqa markaz; .3 - haydash patroni; 4- oldingi markaz; 5 - qisqich 3

Qisqa ish qismlari universal uch jag'li chukka o'rnatiladi

kameralarning chiqadigan qismining uzunligi 2-3 diametrgacha. Ultriumga o'rnatish va

orqa markaz asosan uzunlikni qo'pol burilish uchun ishlatiladi

vallar Markazlarda o'rnatish vallarni tugatish uchun ishlatiladi, qachon

ishlov berilgan yuzalarning qat'iy hizalanishini saqlab turish kerak, shuningdek

bir xil o'rnatish bilan boshqa mashinalarda qismni keyinchalik qayta ishlash holatlarida.

Tashqi silindrni qayta ishlash uchun ishlatiladigan asbob

yuzalar.

Guruch. 2. O'tkazgichlar:

a) - to'g'ri; b) - egilgan; c) - doimiy

Silliqlash amalga oshiriladi:

a) to'g'ri chiziqlardan o'tish

b) egilgan

v) doimiy tishlar.

Asosiy burchaklari ph=30-60° bo'lgan dastlabki ikki turdagi kesgichlardan foydalaniladi

asosan qattiq qismlarga ishlov berish uchun; ular keskinlashtirilishi mumkin,

maydalang va uchlarini egib, kesib oling. Kengroq tarqatish

burilish amaliyoti ko'rsatilgan uchun ph = 90 ° burchak bilan surish kesgichlar oldi

ish sizga chekkalarni kesish imkonini beradi. Ushbu to'sarlar ayniqsa tavsiya etiladi

qattiq bo'lmagan miller burilish, ular bilan solishtirganda eng kam sabab beri

boshqa kesgichlar bilan, ishlov beriladigan qismning ko'ndalang burilishi. Universal bilan

Ishda, ham qo'pol, ham pardozlash uchun kesgichlar ishlatiladi

burilish. Dag'al to'sarlar uchun cho'qqi radiusi r = 0,5-1 mm bilan yumaloqlanadi, to'sarlarni tugatish uchun -

g=1,5-2 mm. Bundan tashqari, cho'qqining egrilik radiusi oshishi bilan u kamayadi

qo'pollik.

silindrsimon teshiklarni qayta ishlash

Torna dastgohlarida silindrsimon teshiklar matkaplar, dastgohlar, raybalar va ularga o'rnatilgan kesgichlar bilan burg'ulash panjaralari yordamida ishlov beriladi.

Burg'ulash

Burg'ulashda asosiy kesish harakati aylanishdir, u ishlov beriladigan qism tomonidan amalga oshiriladi; besleme harakati oldinga va asbob tomonidan amalga oshiriladi. Ishni boshlashdan oldin, stanokning old va orqa markazlarining uchlari tekisligini tekshiring. Ish qismi chuckga joylashtiriladi va uning aylanish o'qiga nisbatan oqishi (eksentrikligi) tashqi burilish paytida olib tashlangan ruxsatdan oshmasligi tekshiriladi. Teshik ishlov beriladigan ishlov beriladigan qismning uchining chiqishini tekshiring va ish qismlarini uchi bo'ylab tekislang. Ish qismining uchining aylanish o'qiga perpendikulyarligi uchini kesish orqali ta'minlanishi mumkin. Bunday holda, matkapning kerakli yo'nalishini ta'minlash va uning siljishi va sinishi oldini olish uchun ishlov beriladigan qismning markazida chuqurchaga o'rnatilishi mumkin.

Konussimon shpalli matkaplar to'g'ridan-to'g'ri dumg'azaning konussimon teshigiga o'rnatiladi va agar konusning o'lchamlari mos kelmasa, adapter vtulkalari ishlatiladi.

Matkaplarni silindrsimon tirgaklar (diametri 16 mm gacha) bilan mahkamlash uchun burg'ulash nayzalari qo'llaniladi, ular tailstock kvilinglariga o'rnatiladi.

Teshiklarni burg'ulashdan oldin, dumg'aza ramka bo'ylab ishlov beriladigan qismdan shunday masofaga o'tkaziladi, shunda burg'ulash quyruq tanasidan kvilingni minimal uzaytirish bilan kerakli chuqurlikda amalga oshirilishi mumkin. Burg'ulash boshlanishidan oldin ish qismi milni burish orqali aylantiriladi.

Burg'u silliq (zarbasiz) qo'lda (tayyorchoq volanini aylantirish orqali) ishlov beriladigan qismning oxiriga keltiriladi va kichik chuqurlikka (ortiqcha burg'ulash) burg'ulanadi. Keyin asbob orqaga tortiladi, ishlov beriladigan qism to'xtatiladi va teshik joylashuvining to'g'riligi tekshiriladi. Matkapning harakatlanishiga yo'l qo'ymaslik uchun, ishlov beriladigan qism birinchi navbatda katta diametrli qisqa spiral matkap yoki 90 ° tepalik burchagi bo'lgan maxsus markazlashtiruvchi matkap bilan markazlashtiriladi. Shu sababli, burg'ulash boshida burg'ulashning ko'ndalang qirrasi ishlamaydi, bu matkapning ish qismining aylanish o'qiga nisbatan siljishini kamaytiradi. Matkapni almashtirish uchun dumg'aza volanini burg'ulash bosh qismi tanasida o'ta to'g'ri pozitsiyani egallaguncha aylantiriladi, buning natijasida burg'ulash vint bilan kvilingdan tashqariga chiqariladi. Keyin kerakli matkap kvilingga o'rnatiladi.

Chuqurligi diametridan kattaroq bo'lgan teshikni burg'ulashda matkap (xuddi burg'ulash mashinalarida ishlaganda bo'lgani kabi) vaqti-vaqti bilan ishlov beriladigan teshikdan chiqariladi va burg'ulash oluklari va ishlov beriladigan qismning teshigi to'plangan chiplardan tozalanadi.

Mashinani qo'lda boshqarishda doimiy besleme tezligini ta'minlash qiyin. Besleme tezligini barqarorlashtirish uchun turli xil qurilmalar qo'llaniladi. Matkapni mexanik ravishda oziqlantirish uchun u asbob ushlagichida mahkamlanadi. 2 va 3-gachasi bo'shliqlar yordamida silindrsimon tishli (4.29-rasm, a) 1-burg'ulash asboblar ushlagichiga o'rnatiladi, shunda matkapning o'qi markaziy chiziqqa to'g'ri keladi. Konussimon tirgakli burg'ulash 1 (4.29-rasm, b) asbob ushlagichida mahkamlangan 2-ushlagichga o'rnatiladi.

Burg'ilash o'qi markazlar chizig'iga to'g'ri kelishini tekshirgandan so'ng, matkap bilan kaliper qo'lda ishlov beriladigan qismning oxiriga keltiriladi va minimal chuqurlikdagi sinov teshigi qayta ishlanadi, so'ngra kaliperning mexanik beslemesi yoqiladi. Teshik orqali burg'ulashda, matkap ishlov beriladigan qismdan chiqib ketishidan oldin, mexanik besleme tezligi sezilarli darajada kamayadi yoki besleme o'chiriladi va ishlov berish qo'lda tugallanadi.

Diametri 5...30 mm bo'lgan teshiklarni burg'ulashda po'lat qismlar uchun besleme tezligi S 0 = 0,1 ... 0,3 mm / ay va quyma temir qismlar uchun S 0 = 0,2 ... 0,6 mm / ay.

Aniqroq teshiklarni olish va matkapning qismning o'qidan siljishini kamaytirish uchun burg'ulash qo'llaniladi, ya'ni bir necha bosqichda teshik ochish. Katta diametrli (30 mm dan ortiq) teshiklarni burg'ilashda ular eksenel kuchni kamaytirish uchun reamingga ham murojaat qilishadi. Teshiklarni burg'ulashda kesish shartlari burg'ulash bilan bir xil.

Qarama-qarshilik

Oldindan shtamplangan, quyma yoki burg'ulash teshiklarini qayta ishlash uchun taymer ishlatiladi. Qarshi ishlov berish ham dastlabki (joylashtirishdan oldin), ham yakuniy ishlov berish bo'lishi mumkin. Teshiklarni ishlov berishdan tashqari, ishlov beriladigan qismlarning so'nggi yuzalarini qayta ishlash uchun ba'zan dastgohlar ishlatiladi.

Qarama-qarshi qo'yishning aniqligini oshirish uchun (ayniqsa quyma yoki shtamplangan chuqur teshiklarni qayta ishlashda) birinchi navbatda teshikni (to'sar bilan) dazmolning diametriga teng diametrga, taxminan uzunligining yarmiga teng chuqurlikka qazish tavsiya etiladi. dastgohning ishchi qismi.

Matkaplar kabi dastgohlar ko'pincha torna dastgohlarida yoki minorada o'rnatiladi.

Joylashtirish

Torna dastgohlarida yuqori aniqlikdagi teshiklarni va ishlov berilgan sirtning belgilangan sifatini olish uchun reaming qo'llaniladi.

Torna va turret stanoklarida pardozlash raybalari bilan ishlaganda, teshik o'qining rayba o'qi bilan noto'g'ri moslashuvini qoplaydigan tebranish mandrellari qo'llaniladi. Ishlov berishning yuqori sifatini ta'minlash uchun teshikni burg'ulash, frezalash (yoki burg'ulash) va raybalash ishlov beriladigan qismni dastgoh chokiga bitta o'rnatishda amalga oshiriladi.

Torna dastgohlarida novda asboblari bilan silindrsimon teshiklarni qayta ishlashda kesish rejimlarini tanlash burg'ulash mashinalarida ishlov berish bilan bir xil ma'lumot jadvallari bo'yicha amalga oshiriladi. Biroq, torna dastgohlarida mahkamlagich asboblarining past qattiqligini hisobga olgan holda, rejimlarning hisoblangan qiymatlari amalda kamayadi.

Zerikarli

Agar teshikning diametri standart matkaplar yoki dastgohlar diametridan oshsa, u holda teshik zerikib ketadi. Boring, shuningdek, notekis ruxsatli yoki chiziqli bo'lmagan generatrixli teshiklarni qayta ishlashda ham qo'llaniladi.

Maqsadga ko'ra, burg'ulash to'sarlari chuqur va chuqur teshiklarni qayta ishlash uchun ajratiladi. Zerikarli novda kesgichlarni burish uchun konsol qismi yumaloq, kesgichlarni mahkamlash uchun novda esa kvadrat shaklida; Bunday kesgichlar yordamida siz 30...65 mm diametrli teshiklarni burishingiz mumkin. Vibratsiyaga chidamliligini oshirish uchun to'sarlarning kesish qirrasi novda o'qi bo'ylab amalga oshiriladi.

Turretli tornalarda maxsus mandrel ushlagichlariga o'rnatiladigan dumaloq burg'ulash kesgichlari qo'llaniladi (4.30-rasm).

Old yuzaning shakli va zerikarli to'sarlarning barcha burchaklari (orqa qismidan tashqari) tashqi burilish uchun ishlatiladigan kesgichlar bilan bir xil qabul qilinadi. Teshik kesgichlarning kesish burchaklari keskichlarning kesuvchi chetini qismning bo'ylama o'qiga (o'qdan yuqorida yoki pastda) nisbatan o'rnatish orqali o'zgartirilishi mumkin.

Zerikarli bo'lganda, to'sar tashqi uzunlamasına burilishdan ko'ra qiyinroq sharoitda bo'ladi, chunki chiplarni olib tashlash, sovutish suvi bilan ta'minlash va issiqlikni olib tashlash shartlari yomonlashadi.

Burilish to'sariga nisbatan zerikarli to'sar tutqichning kichikroq tasavvurlar maydoniga va kattaroq osilgan joyga ega, bu esa to'sarni bosishga olib keladi va tebranishlarning paydo bo'lishiga yordam beradi; Shuning uchun, zerikarli bo'lganda, qoida tariqasida, kichikroq chiplar chiqariladi va kesish tezligi kamayadi.

Dag'al zerikarli po'latda kesish chuqurligi 3 mm gacha; uzunlamasına besleme - 0,08...0,2 mm/rev; kesish tezligi yuqori tezlikda po'lat kesgichlar uchun taxminan 25 m / min va karbid kesgichlar uchun 50 ... 100 m / min.

Teshiklashni tugatishda kesish chuqurligi 1 mm dan oshmaydi, bo'ylama besleme - 0,05 ... 0,1 mm / aylanish, kesish tezligi - 40 ... 80 m / min yuqori tezlikda po'lat kesgichlar uchun va 150 ... 200 m / karbid kesgichlar uchun min min.

Shakllangan sirtlarni qayta ishlash

Qismlarning qayta ishlangan sirtlari (tashqi va ichki) agar ular egri generatrixdan, qismning o'qiga turli burchaklarda joylashgan to'g'ri chiziqli generatritsalar birikmasidan yoki egri chiziqli va to'g'ri chiziqli generatorlar birikmasidan tuzilgan bo'lsa, shakllangan deb tasniflanadi. Torna stanoklarida shakllangan sirtlar olinadi: ishlov beriladigan sirt profilini shablonga muvofiq sozlash bilan ishlov beriladigan qismga nisbatan qo'lda ko'ndalang va bo'ylama to'sarni qo'llash yordamida; profili tayyor qismning profiliga mos keladigan shaklli kesgichlar bilan ishlov berish; ishlov beriladigan qismga nisbatan to'sarning ko'ndalang va bo'ylama beslemesidan, shuningdek, berilgan profilning sirtini qayta ishlashga imkon beruvchi qurilmalar va nusxa ko'chirish moslamalaridan foydalaning; qayta ishlashning aniqligi va unumdorligini oshirish uchun yuqorida sanab o'tilgan usullarni birlashtirib. Belgilangan profili shablon, nusxa ko'chirish moslamasi, armatura va boshqalar yordamida olinadigan uzun qismlardagi shaklli sirtlar yuqori tezlikda po'lat yoki karbiddan yasalgan o'tish kesgichlar bilan ishlov beriladi.

R radiusli filetalar va oluklarga ishlov berishda<20 мм на стальных и чугунных деталях

применяют резцы, режущая часть которых

выполнена по профилю обрабатываемой

галтели или канавки, рисунок слева - а).

Для обработки галтелей и канавок с R>Tishlarning 20 mm chiqib ketish qismi (1,5-2) R ga teng yaxlitlash radiusi bilan amalga oshiriladi, chapdagi rasm - b). Bunday holda, kaliperning uzunlamasına va ko'ndalang beslemesi ishlatiladi. Murakkab profillarning shaklli sirtlarini qayta ishlash unumdorligini oshirish uchun shaklli kesgichlar qo'llaniladi (quyidagi rasm). Shakllangan kesgichlar uchun rake burchagining o'lchami ishlov beriladigan materialga bog'liq: = 20-30 daraja (alyuminiy va mis uchun); =20 daraja (yumshoq po'lat uchun); =15 daraja (o‘rtacha qattiq po‘lat uchun); =10 daraja (qattiq po'lat va yumshoq cho'yan uchun); =5 daraja (kesilishi qiyin po'lat va qattiq cho'yan uchun); =0 daraja (bronza va guruch uchun). Tozalash burchagi keskichlarning konstruktiv xususiyatlariga qarab tanlanadi: = disk shaklidagi kesgichlar uchun 10-15 gradus va prizmatik shaklli keskichlar uchun = 12-14 gradus. va ning berilgan qiymatlari faqat kesuvchi profilning tashqi nuqtalariga tegishli; Disk shaklidagi to'sarning o'rtasiga yaqinlashganda, tortish burchagi kamayadi va orqa burchak ortadi. Ishchi qismning o'lchamlari va yumaloq va prizmatik shakldagi kesgichlarning profil balandligi qismning shakllangan yuzasini kesib o'tishda olingan profilga mos kelishi kerak. to'sarning old yuzasi. Dumaloq shakldagi kesgichning uchlaridan birida tishlar mavjud bo'lib, ularning yordami bilan o'tkirlash paytida to'sar dastgohning asbob ushlagichida mustahkam mahkamlanadi. Shakllangan to'sarlarning kengligi 40-60 mm dan oshmaydi va OITS tizimining qattiqligi va radial kesish kuchiga bog'liq.

Mashinalarda ipni kesish

Mashinasozlikda iplar keng qo'llaniladi, ular qismlarni bir-biriga ulash va harakatni uzatish uchun ishlatiladi; Qismlarni ulash uchun iplardan foydalanishga misol sifatida stanokning shpindelidagi ipni bog'lash uchun mo'ljallangan ip; Harakatni uzatish uchun iplardan foydalanishga misol qilib, harakatni apron gaykaga o'tkazuvchi qo'rg'oshin vintining ipi, o'rindiqdagi vintlar ipi, presslardagi shpindelning ipi va boshqalar.

Spiral haqida tushuncha. Har qanday ipning asosi spiral chiziq deb ataladi. ABC to'g'ri burchakli uchburchak shaklidagi qog'oz parchasini olaylik (237-rasm, a), uning oyog'i AB diametri D bo'lgan silindrning aylanasiga, ya'ni AB = p D, ikkinchi oyog'i BV ga teng. spiralning balandligi bir aylanishda ko'tariladi. Keling, rasmda ko'rsatilganidek, uchburchakni silindrsimon yuzaga o'rab olamiz. 237, a. AB oyog'i silindrni bir marta, A B gipotenuzasi esa silindrni o'rab, uning yuzasida hosil bo'ladi. qadam bilan spiral S BV ga teng. t (tau) burchagi deyiladi spiral burchak.

Agar uchburchak silindrning o'ng tomonida joylashgan bo'lsa, rasmda bo'lgani kabi. 237, a va eğimli chiziq A B ko'tariladi chapdan o'ngga, keyin bunday spiral deyiladi to'g'ri; uchburchakning teskari holati va chiziqning ko'tarilishi bilan o'ngdan chapga(237-rasm, b) olamiz chap spiral chiziq.

Ip shakllanishi. Agar siz to'sarning uchini silindrsimon rolikga keltirsangiz va keyin rolikga aylanishni va bir vaqtning o'zida to'sarning bir xil bo'ylama harakatini bersangiz, u holda birinchi navbatda rolik yuzasida spiral chiziq hosil bo'ladi (238-rasm). To‘sarning uchi ishlov berilayotgan g‘altak ichiga chuqurlashtirilib, to‘sar uzunlamasına qayta-qayta harakatlantirilsa, rolik yuzasida ip deb ataladigan spiral truba (239-rasm) olinadi, uning shakliga mos keladigan profilga ega bo‘ladi. to'sarning kesish qismi.

Mavzu profili. Agar to'sarning kesish qismiga uchburchak shakl berilgan bo'lsa, unda kesish paytida ishlov beriladigan silindr yuzasida siz olasiz. uchburchak ip(239-rasm, a). Agar to'sarning kesish qismi to'rtburchaklar yoki trapezoidal shaklga ega bo'lsa, unda mos ravishda kesishda siz olasiz. to'rtburchaklar yoki lenta ipi(239-rasm, b) yoki trapezoidal(239-rasm, c).

Asosiy ip elementlari. Ip profilini aniqlaydigan asosiy elementlar quyidagilardir:

ip qadami S (240-rasm) - ikkita qo'shni burilishning bir xil nomdagi ikkita nuqtasi (ya'ni o'ng yoki chap) orasidagi masofa, ip o'qiga parallel ravishda o'lchanadi;

profil burchagi a - markaziy tekislikda o'lchangan bobinning tomonlari orasidagi burchak;

E profilining ustki qismi - uning tomonlarini burilishning yuqori qismi bo'ylab bog'laydigan chiziq;

profil depressiyasi F - spiral yivning pastki qismini tashkil etuvchi chiziq.

Quyidagi uchta ip diametri mavjud (241-rasm):

ipning tashqi diametri d - tishli sirt yaqinida tasvirlangan silindrning diametri;

ipning ichki diametri d 1 - tishli sirtga yozilgan silindrning diametri;

ipning o'rtacha diametri d 2 - silindrning diametri, ip bilan koaksiyal bo'lib, uning generatrislari profilning yon tomonlari bilan teng qismlarga bo'linadi.

Ip yo'nalishi (o'ng va chap qo'l iplari). Agar siz ipni oxiridan qarasangiz, u holda o'ng ipda yivning ko'tarilishi chapdan o'ngga, chapda esa, aksincha, o'ngdan chapga yo'naltiriladi. Ipning yo'nalishini vintni teshikka buraganda yoki gaykani murvatga buraganda aylanish yo'nalishi bo'yicha ham aniqlash mumkin: agar vidalanish soat yo'nalishi bo'yicha bo'lsa, u holda ip o'ng qo'lda, agar u bo'lsa. soat sohasi farqli o'laroq vidalanadi, keyin ip chap qo'lda. Eng keng tarqalgan o'ng qo'l ip.

Tokarlik dastgohlarida ish qismlarini qayta ishlash

- frezalashda ishlov berish

-burg'ulash bilan ishlov berish

- rejalashtirishni qayta ishlash

- tishli kesishni qayta ishlash

- silliqlash bilan ishlov berish

1 - frezalash

Frezeleme - bu maxsus asboblar - kesgichlar yordamida kesish orqali metallarni qayta ishlash usuli. Asosiy frezalash harakati to'sarning aylanishi bo'lib, shpindelda kollet qisqichi bilan mahkamlanadi. Besleme harakati - to'sar yoki ishlov beriladigan qismning bo'ylama, ko'ndalang yoki vertikal yo'nalishdagi (to'g'ri chiziqli yoki kavisli bo'lishi mumkin) tarjima harakati.

Freze ko'p qirrali kesuvchi asbob bo'lib, odatda uning atrofi bo'ylab kesish tishlari bo'lgan disk shaklida. To'sarning har bir tishi oddiy asbob - kesuvchidir. Tishlar silindrsimon yuzada ham, oxirida ham joylashishi mumkin.

Ish qismining sirtining shakli to'sarning shakli, shuningdek, bu kesgichning traektoriyasi bilan belgilanadi.

Frezeleme juda murakkab shakldagi silliq qismlarni ishlab chiqarish qobiliyati tufayli sanoatda keng qo'llanila boshlandi va uning qismlari toza va kamchiliklarsiz. Yuqori tezlikli va quvvatli frezalashni o'z ichiga olgan yuqori samarali frezalash usullari ishlov berish vaqtini qisqartirishi va shu bilan hosildorlikni oshirishi mumkin.

Mavjud frezalash mashinalari bizga burg'ulash, qarama-qarshilik, burg'ulash va to'g'ridan-to'g'ri frezalash kabi ushbu guruhga kirish mumkin bo'lgan operatsiyalarni bajarishga imkon beradi. Yuqori sifatli asbob-uskunalar va mukammal texnik holatdagi frezerlar yuqoridagi ishlarni mijozlarimizning eng yuqori talablariga javob beradigan izchil sifat bilan bajarish imkonini beradi.

2-burg'ulash bilan ishlov berish

Metalllarni vertikal burg'ulash bilan ishlov berish burg'ulash, raybalash va qarama-qarshilik operatsiyalarini bajarishga imkon beradi. Mashinalarning ba'zi modifikatsiyalari (masalan, egilgan stol bilan) katta o'lchamdagi qismlarni qayta ishlashga imkon beradi. Vertikal burg'ulashni qayta ishlashda nafaqat turli xil matkaplardan, balki boshqa asboblar va qurilmalardan ham foydalanish mumkin, buning natijasida mashinalarda yangi texnologik imkoniyatlar paydo bo'ladi. Xususan, vertikal burg'ulash mashinalarida tishlash ishlarini bajarish mumkin bo'ladi.

Vertikal burg'ulashni qayta ishlashning ayrim turlari

Vertikal burg'ulash mashinalari kesish orqali har xil turdagi ishlov berishni amalga oshirishi mumkin. Xususan, burg'ulash. Burg'ulash - bu aylanadigan matkap yordamida chuqurligi, diametri, shakli (dumaloq, ko'p qirrali) bilan farq qiluvchi turli xil teshiklar hosil bo'ladigan ishlov berish.

Qarshi ishlov berish - bu maxsus asbob - dastgohlar yordamida yarim tayyor mexanik ishlov berish. Bunday ishlov berish teshikning diametrini oshirish, uni kalibrlash, uni burmalardan tozalash yoki tekislash, pürüzlülüğü kamaytirish zarur bo'lgan hollarda amalga oshiriladi.

Qarama-qarshilikning analogi raybalash. Raybalash va qarama-qarshilik o'rtasidagi farq shundaki, vertikal burg'ulashning birinchi turi pardozlash, pardozlash va burg'ulash va frezalashdan so'ng amalga oshiriladi. teshiklarning ichki yuzasida. Rulmanlar uchun o'rnatish teshiklari, pistonlar uchun teshiklarni olish, sirt pürüzlülüğünü kamaytirish va tishlashga tayyorgarlik ko'rish uchun raybalash kerak.

Vertikal burg'ulashni qayta ishlash samaradorligi

Vertikal burg'ulashning sifati va mahsuldorligi asosan mashinaning xususiyatlariga bog'liq. Ishchi qismning zarbasi, turli xil sensorlar va elektron jihozlar yordamida tezlikni tartibga solish qobiliyatining mavjudligi yoki yo'qligi, kesish tezligi va boshqa komponentlar va mexanizmlar bilan qayta jihozlash imkoniyati kabi xususiyatlar qayta ishlashning o'zi mahsuldorligini aniqlaydi.

Mashinasozlik zavodlarining mexanik tsexlari jihozlari orasida eng katta o'rinni stanoklar egallaydi (jami dastgohlar parkining 50% gacha). Torna stanoklari silindrsimon, konussimon, sharsimon, shaklli va oxirgi yuzalarga ega bo'lgan ish qismlarini qayta ishlaydi.

Torna dastgohini sozlash va sozlash

Ish qismlarini qayta ishlash natijasida val, vtulkalar, disklar, muftalar, vintlardek, yong'oqlar va boshqalar olinadi stanok fosh qilingan ishga tushirish Va qurilish maydonchasida.

Mashinani sozlash siqish moslamalarini, asboblarni va ish qismlarini o'rnatish va tekshirishdan iborat tayyorgarlik ishlarini nazarda tutadi. Ish qismlarining shakli va o'lchamiga qarab, ularni mahkamlashning turli usullari qo'llaniladi. Odatda, ishlov beriladigan qismning uzunligi L / D diametriga nisbati bilan< 4 применяют крепление заготовок в кулачковом патроне; при 4 < L/D < 10 заготовку закрепляют в центрах и при L/D >10 ish qismlarini mahkamlash uchun ishlatiladi, markazlar, tayanchlar bundan mustasno. Og'ir ish qismlari ba'zan bir uchida jag' teshigiga mahkamlanadi, ikkinchi uchi esa markazda qo'llab-quvvatlanadi, bu esa eng qattiq mahkamlashni ta'minlaydi. To'sar mashinaga o'rnatiladi, uning ustki qismi ishlov beriladigan qismning o'qi balandligida, ya'ni markazlar chizig'ida (to'sarning kesish kuchidan og'ishini hisobga olgan holda); boshqa pozitsiyalarda, o'tkirlash paytida olingan burchaklarining buzilishi tufayli to'sarning ish sharoitlari yomonlashadi.

Torna stanogini sozlash ular bo'yicha kerakli ishlov berish rejimlarini olishni chaqirishadi (t, S, V, sovutish va boshqalar). Ko'pgina hollarda, zamonaviy mashinalar uchun dastgohni o'rnatish dastgohdagi jadvalga muvofiq tutqichlarni kerakli holatga o'rnatishdan iborat bo'lib, kerakli miqdordagi shpindel aylanishlarini va to'sarning ovqatlanishini ta'minlaydi. Torna dastgohlarida diametr bo'yicha ishlov beriladigan qismlarni qayta ishlashning aniqligi 3 va hatto 2-sinfga keltiriladi va qayta ishlangan sirtning tozaligi 3 dan 8-sinfgacha tozalanadi.

Konussimon yuzalarga ishlov berish

Konussimon yuzalarni qayta ishlash quyidagi usullar bilan amalga oshiriladi: kaliperning yuqori vagonini burish (276-rasm, a) va yuqori slaydni qo'lda oziqlantirish orqali.

Eksantrik yuzalarga ishlov berish

Shaklda. 277 va eksantrik milni qayta ishlash usulini ko'rsatadi. Har bir uchida eksantrik o'qi bo'ylab va ikkala o'qning o'qi bo'ylab ikkita markaziy teshik hosil bo'ladi. Rolikni I - I markaziy teshiklariga o'rnatgandan so'ng, eksantrik 2 yuzasi qayta ishlanadi, shundan so'ng rolik II - II teshiklarga o'tkaziladi va trunnionlarning yuzasi 1 chuckda qayta ishlanadi qismning yuzalarini chuck kameralaridan birining ostidagi astar yordamida olish mumkin, buning natijasida O nuqtadan aylananing markazi N nuqtaga o'tadi (277-rasm, b).rasm. 277. Eksantrik yuzalarni torna dastgohida qayta ishlash, maxsus mandrellar bilan birga seriyali va ommaviy ishlab chiqarishda. guruch. 277, in) eksantriklarni qayta ishlash uchun eksantrik o'qning o'rnini o'zgartirishga imkon beradigan maxsus shtutserlar qo'llaniladi.

1 .. 109 > .. >> Keyingi

§ 5. EKSKENTRIK QISMLARNI QAYTA QILISH

Agar qismning silindrsimon qismi qismning asosiy o'qiga parallel bo'lgan, lekin unga to'g'ri kelmaydigan o'qga ega bo'lsa, u holda bu qismning yuzasi eksantrik deb ataladi va bu holda qism ekssentrik deyiladi.

355-rasm, a eksantrik qismni ko'rsatadi, uning asosiy o'qi AA harflari bilan, eksantrik yuzaning o'qi esa BB harflari bilan belgilanadi. Eksantrik qismlarga tirsakli vallar ham kiradi (355-rasm, b), chunki ularning B krank jurnalining BB o'qi asosiy jurnallarning AA asosiy o'qiga nisbatan siljiydi.

Rasmda ko'rsatilgan qismning asosiy va krank jurnallarini maydalash uchun. 355, c, siz eksantrik yuzalarning AA o'qi va B1B1 va B2B2 o'qlarida markaziy teshiklarni burishingiz kerak.

362

Yangiliklar Krank bo'yinlarini maydalash uchun markaziy teshiklari bo'lgan qismni AA o'qiga o'rnating va dx va d2 diametrli eksantrik bo'yinlarni silliqlash uchun - mos ravishda eksa va B2B2 bo'ylab markaziy teshiklari bilan.

Eksantrik roliklar odatda markazlarda maydalanadi. Eksantriklik qiymati 8-10 mm dan ortiq bo'lsa, rulonli blankaning uchlarida ikkita markaziy teshik ochiladi (355-rasmga qarang, a), eksantriklik miqdori bo'yicha bir-biriga nisbatan siljiydi A-A teshiklari uchun ishlatiladi silliqlash yuzalar f d f d \, va teshiklari B-B - bir eksantrik joylashgan yuzasi uchun 0 D. Alohida e'tibor eksantrik g'altakning ish qismini uchlarida markaziy teshiklari B-B joylashuvi to'g'riligiga qaratish lozim.

z g f

/G\

"" (G 1.

(J

1/ 1 1

"^?^CentroShch, xavf

V)

356-rasm Eksantrik rolikning markaziy teshiklarini belgilash (a va b); eksantrik rolikning markaziy teshiklarini burg'ulash uchun jig (c).

Individual va kichik hajmdagi ishlab chiqarishda novda blankasi tashqi yuza bo'ylab maydalanadi va ikkala so'nggi yuzalar ham kesiladi. Keyin markaziy teshiklarning joylari belgilanadi, ular uchun ishlov beriladigan qism qo'yiladi

363

markirovka plitasida ikkita prizma 3 va qalinlashtiruvchi 4 ikkala uchida markaz belgilarini tortadi (356-rasm, a). Keyin ish qismi prizmalarda 90 ° ga aylantiriladi, uning holati kvadratga nisbatan tekshiriladi va markaziy belgilar birinchisiga perpendikulyar chiziladi (356-rasm, b). Ushbu belgilarning kesishishi markaziy teshiklarning o'rnini aniqlaydi 1. Gorizontal belgilardan eksantriklik e qiymatini vertikal ravishda chetga surib, har bir uchida uchinchi belgini torting. Ularning vertikal belgi bilan kesishishi markaziy teshiklarning joylashishini aniqlaydi 2. Keyin to'rtta markaziy teshikni burg'ulash va d, d\ va D diametrli sirtlarni aylantirishni boshlang (355-rasm, a ga qarang).

Eksantrik roliklarda belgilarsiz markaziy teshiklarning joylashishini topish uchun maxsus qurilma - jigdan foydalaning (356-rasm, s). Bu jig shisha 1 bo'lib, u avval milya blankasining 5 uchiga o'rnatiladi va uning ikkita vtulkasi 2 va 3 bo'ylab ikkita markaziy teshikni burg'ulashdan so'ng, u boshqa uchiga o'rnatiladi. Supero'tkazuvchilar vint 6 bilan ishlov beriladigan qismga 5 o'rnatiladi, u stakanning bahor qismini mahkamlaydi. Markaziy teshiklarni burg'ulashdan oldin, ishlov beriladigan qismning uchlari va uchlari maydalanadi. Burilgan silindrsimon yuzalarning uchlarida ishlov beriladigan qismning o'qi bo'ylab bitta belgi belgilanadi. Jig oynasida ikkita belgi 4 mavjud bo'lib, ular yordamida ular uni ishlov beriladigan qismning uchlariga o'rnatadilar, buyumning 4 belgisini ishlov beriladigan qism belgisi bilan birlashtiradi.

Mil eksantrikligi 10 mm dan kam bo'lsa, ikkita markaziy teshikni ishlov beriladigan qismning oxirida joylashtirish mumkin emas. Bunday holda, ishlov beriladigan qism markaziy teshiklarning ikkita uzunligi bilan uzunroq olinadi va har bir uchining markazida markaziy teshiklar ochiladi. Keyin ish qismi markazlarga joylashtiriladi va bir xil o'qda joylashgan barcha silindrsimon yuzalar buriladi. Keyin markaziy teshiklari bo'lgan qismlar ikkala uchida kesiladi va eksantriklik miqdori bo'yicha siljigan markaziy teshiklar jig bo'ylab yoki belgilarga muvofiq burg'ulanadi. Ish qismini ushbu teshiklarga o'rnatgandan so'ng, ishlov beriladigan qismning o'qiga nisbatan eksantrik ravishda joylashgan barcha sirtlarni maydalang.

Eksantriklikning aniqligiga yuqori talablar qo'yilganda, ish qismi shaklda ko'rsatilganidek, indikator yordamida to'rt jag'li shtutserga o'rnatiladi va tekislanadi. 357, a. Ko'rsatkich ignasining eng katta og'ishi eksantriklikning ikki barobariga teng bo'lishi kerak. Ish qismini indikatorga ko'ra o'rnatayotganda, uning uchi kameralar yaqinidagi ishlov berilgan yuzaga keltirilishi kerak.

Ish qismini uch jag'li o'z-o'zini markazlashtiruvchi shtutserga joylashtirish va jag'lardan birining ostiga plastinka qo'yish orqali ekssentrik sirtni juda aniq burish mumkin (357-rasm, b), qalinligi formula bo'yicha hisoblanadi.

364

bu yerda e - ekssentriklik qiymati, mm\

D - ishlov beriladigan qismning u o'rnatiladigan sirtining diametri

Agar eksantrik qismda teshik bo'lsa, u holda burish uchun u tekis konusning yuzasiga ega bo'lgan markaziy mandrelga joylashtiriladi (358-rasm, a). Mandraning ikkita markaziy qismi bor

har bir uchida chiqish teshiklari. B yuzasi BB o'qi bo'ylab markaziy teshiklari bo'lgan mandrelni o'rnatish orqali buriladi va eksantrik sirt D AA o'qi bo'ylab markaziy teshiklari bo'lgan mandrelni o'rnatish orqali buriladi.

O'sha @soklakov, bunday tekshirish etarli emasligi haqidagi e'tirozimga javoban, bu "allaqachon nimadir" deb javob berdi. mening fikrimcha, soddalashtirilgan model yordamida bunday tekshirish faqat biz chalkashmaganimizni, barcha GI, kontaktlarni va hokazolarni to'g'ri qo'llaganimizni anglatishi mumkin.. boshqa tomondan, dastlabki modelda hisoblashda hisobga olinmagan ko'p bo'lishi mumkin. variantlari, umuman, dasturning o'zi ham shunday murakkab geometriyani to'g'ri hisoblay oladimi yoki yo'qmi? aslida, bu aniq o'rtoq ishlab chiquvchi emas)) bu chizma Sankt-Peterburgdagi dizayn byurosidan yuborilgan asl nusxaga ko'ra qayta nashr etilgan / to'g'rilangan.. shuning uchun ularni maqtash kerak)) mish-mishlarga ko'ra, shunday edi, yaxshi, bu qism uchun bu kerak emas.. va kasting qiladi )

lekin agar siz Bugatti Veyronning boshini olsangiz, ular buni qanday qilishadi? Xo'sh, agar 3D printer bo'lmasa, quyma blankadan keyin 20-30 ta ishlov berish operatsiyalari mavjud bo'lib, ular R0,05 gacha silliqlashadi va aniqrog'i, menimcha)))

Savol shundaki, bu qism uchun super aniqlik kerakmi? Aslida u yerda avtobus bekati bor. Quvvatga kelsak, bu qurilmaning pastki qismi emas, bu haqiqatan ham kuch talab qiladigan funktsiyalardan biriga qo'shimcha ravishda, silindrni "yopish", uning boshqa ko'plab xususiyatlari, turli xil kanallar to'plamining joylashuvi va joylashuvi mavjud. boshqa dvigatel qismlari. Shunday qilib, ma'lum bo'lishicha, faqat kichik bir qismni aslida hisoblash kerak, qolgan hamma narsa butun tanani bog'lab, mustahkamlaydi.

Tsilindrning po'lat plastinkaga ta'sirining hisoblash modeli ishlab chiqildi (aslida silindrga kattaroq diametrli ikkita halqa qo'yiladi, bunday zarba beruvchi qismlarning materiali turli metallardir). Barcha qismlar SPH elementlari bilan modellashtirilgan. Model dastlab R7 versiyasida ishlab chiqilgan, ammo unda Section_SPH_Interaction elementlarining formulasi mavjud emas. Ushbu formula bitta hisoblash modelida SPH elementlari o'rtasidagi standart aloqa usulini ham, tugunni tugunga aloqa qilish usulini ham qo'llash uchun zarurdir. U DEFINE_SPH_COUPLING orqali o'rnatiladi. Biz hamkasblarimizdan R11 versiyasini topdik, ammo uni hisoblash uchun ishga tushirganimizda tushunarsiz narsa yuz beradi. Birinchidan, hisoblash vaqti 15 daqiqadan 20 soatgacha ko'tarildi, keyin ogohlantirishlar paydo bo'ldi: Ogohlantirish 41123

Hurmatli @andrey2147! Tanqid uchun oldindan uzr so'rayman, bu mening fikrimcha konstruktiv. Yarim asrdan ko'proq vaqt davomida men "oltin qo'llari" bo'lgan hunarmandlarni uchratdim (men buni kinoyasiz yozaman), ular nima ta'mirlashlariga ahamiyat bermaydilar - samolyotlar, dastgohlar, boshqaruv tizimlari va boshqalar. Ammo eski ishonchli nemis texnologiyasidan foydalanish uchun lehimli temirni ishlatishdan oldin, siz barcha asosiy hujjatlarga ega bo'lishingiz uchun hamma narsani tekshirishingiz va sinab ko'rishingiz kerak edi. Biroq, omad tilaymiz.

Savollar men uchun emas, lekin mening hamkasblarim (va men biladigan bir qancha boshqa kalkulyatorlar) har qanday hisob-kitoblar har doim analitik tomonidan tekshirilishi (tasdiqlanishi) kerakligini da'vo qilmoqda. Malakalar yo'qligi sababli bu haqda hech narsa deya olmayman. Men dizaynerman va agar biror narsani hisoblashim kerak bo'lsa, ko'pincha buning uchun hamma narsa ixtiro qilingan va yozilgan. Va mening kamtarona vazifalarim uchun, SW Simulation kamida 8 yillik amaliyotdan so'ng, hech narsa buzilmagan va buzilmagan;

80-yillarda ular hech narsani hisoblamasdan, chet el namunalaridan texnologiyani ahmoqona nusxa ko'chirishlari mumkin edi. FEMda hisoblash uchun 1 rubl, tajriba uchun 10, prototip uchun 100, seriyali uchun 1000 - bu fuqarolik hayotida, odamlarga har qanday tarzda savdodan pul kerak. Bular. Agar siz hozir tanani FEMda hisoblamasangiz, unda siz hech narsa olmaysiz. Tananing o'zi endi geometrik jihatdan ancha murakkab va qon aylanish tizimiga ega biologik to'qimalarga o'xshaydi - siz uni tahlil bilan qabul qila olmaysiz. Va tepalik ustidagi har qanday biznes bu jismlarni kesib, mashinalar soni va markalarini ko'rib chiqishi mumkin. Ayni paytda, tepalikdagi o'rtoqlar yangi shakldagi 100 500 ta yangi binolarni arralashmoqda. Xo'sh, rivojlanish tezligi sizning pulingiz bor yoki yo'qligiga omil bo'lgan dunyoga xush kelibsiz. Korpusni analitik deb hisoblash, qisqasi, yaxshilik va yomonlikdan tashqari, akademik yoki harbiy narsadir. Akademiklarga va jangchilarga ishlab chiqarish namunalari uchun pul berilmaydi, bu fuqarolik hayotida ishlamaydi. Shunga qaramay, biz tajriba haqida eshitmadik. Tahlil bilan ahmoqona pul bor, qimmat dasturiy ta'minot bilan ahmoqona pul bor, lekin metall bo'lakdan dastgohda apparat qismini arralash uchun pul yo'q. Menimcha, bu erda kimdir "biz xato qilmaymiz, bizning uskunamizdagi hamma narsa darhol mukammal - biz ANSYS-dan foydalanamiz, jin ursin" variantini haddan tashqari oshirib yuboradi.