Процесс копчения можно обозначить, как увлекательный и интересный процесс. Однако он предполагает значительные временные затраты. Особенно актуально это, если вы собираетесь коптить мясо или рыбу холодным способом. На указанный процесс уходит несколько суток. Необходимо тщательно следить за температурой внутри камеры. Также важное значение имеет обеспечение бесперебойного производства дыма, что, в свою очередь, невозможно без нормальной работы дымохода. Люди нередко отказываются от копчения именно потому, что не хватает времени. Даже сделав конструкцию коптильни своими руками, можно воспользоваться этим изделием не более пары раз.

Что такое копчение в электростатическом поле?

Нельзя назвать этот метод новым. Установки холодного электростатического копчения используются достаточно давно и с успехом. Вне всяких сомнений, каждый человек хотя бы раз в своей жизни попробовал продукты, приготовленные в таком устройстве. Однако чаще всего люди просто не подозревали о том, что употребляемые ими изделия были сделаны именно таким способом.

Обратите внимание! Сущность электростатической обработки дымом заключается в ускорении попадания продуктов горения в продукт.

В дальнейшем наблюдаются реакции, которые аналогичны тем, что происходят при обычном копчении. Электростатическое поле не оказывает никакого влияния на такие моменты, как гидролиз и денатурация, происходящие в мясе при воздействии дыма. Электростатическое поле увеличивает скорость диффузии дыма. Соответственно, продукты, копченные посредством данного метода, нужно выдерживать на протяжении нескольких суток. Делать это надо в холодном месте для дозревания. Если речь идет о домашних условиях, достаточно положить продукты в холодильник. Все необходимые процессы за этот период закончатся, а потому продукт станет абсолютно готовым к употреблению.

Если говорить о физической сути процесса, то дым от генератора проходит сквозь сетку. К ней подсоединен положительный полюс источника напряжения постоянного тока. При этом отмечается крайне низкая сила тока. Ионизация дымом наблюдается в дальнейшем, после чего он переходит в камеру коптильни. Тут находятся продукты, к которым подключен отрицательный полюс аналогичного источника. Ионизированный дым под воздействием разноименных зарядов делится на две фракции. С большой скоростью положительно заряженные ионы направляются в сторону продуктов и в буквальном смысле пронзают их толщу.

Идет равномерное распределение составных элементов дыма, благодаря чему мясо или рыба находятся под их воздействием. Вот почему рассматриваемый способ считается одним из наиболее результативных, по сравнению со стандартным копчением. Обычное копчение приводит к обработке верхних слоев в наибольшей степени. Внутренние слои подвергаются меньшему воздействию.

Выполнить коптильню для электростатического копчения можно своими руками. Сложное оборудование или особая подготовка для этого не нужны. Если у вас в наличии есть базовые слесарные навыки и небольшие знания относительно электротехники, этого будет достаточно.

Электростатическое копчение плюсы и минусы

Основным плюсом электростатического копчения является время приготовления копченых изделий. Оно значительно меньше, чем при традиционном варианте копчения. Что касается минусов, то они все носят субъективный характер. Но в большинстве случаев приходится говорить о том, что заметной разницы во вкусе нет.

Какими бывают коптильни электростатического копчения?

Электростатическая коптильня горячего копчения

В электростатической коптильне можно приготовить продукты горячим способом. Время приготовления займет до 1 ч. По сравнению с остальными разновидностями коптилен, это намного быстрее, так как в данном случае требуются сутки и не более. Безусловно, многие моменты зависят от объёма продуктов, которые заложены в устройстве.

Для такой горячей коптильни можно использовать двойную решетку, если вы делаете устройство своими руками. За счет этого обеспечивается максимальная производительность. Решетка фиксируется на определенном уровне. Засоленное сухое сырье укладывается на решетке, перед этим на дно насыпают опилки и мелкие ветки. Далее нужно плотно закрепить крышку. На приготовление уходит обычно около 30 минут. В зависимости от количества и разновидности используемых продуктов, определяется точное время.

Электростатическая коптильня холодного копчения

Для холодного копчения требуется больше времени. Продукты коптят в обычном помещении больше 7 дней. При этом температура должна поддерживаться на уровне 25 градусов по Цельсию. Также важно поддерживать постоянное давление. Однако даже в этой сфере технологии постоянно развиваются. Вот почему для копчения сегодня используют электростатическое поле. В конструкцию входят такие элементы:

- Сначала берут короб из оцинкованного железа и устанавливают его. На одной стороне фиксируют дверци на петли;

- Вешалки располагают по вертикали. Они являются фактически фрагментами нержавеющей стали. Также это могут быть проводки с диаметром от 3 до 4 мм;

- Высоковольтный провод подключается к вешалкам. Подойдет изделие, взятое от старого элемента.

- От старого телевизора также можно взять и блок питания;

- Мотор мощностью от 300 до 350 В устанавливается в нижней области. Диск из чугунного материала диаметром 80 мм закрепляется на оси. Толщина его должна варьироваться от 20 до 30 мм;

- Просоленный продукт размещают на вешалках, после этого включают установленный мотор. Как только проходит несколько часов, питание отключают. Готовые копчености можно вынимать.

Что можно коптить в электростатическом поле?

Благодаря электростатической коптильне можно готовить копчености из мяса и рыбы. Продукты подвешиваются на крючках в верхней части камеры.  Каждый кусок должен подключаться к отрицательному полюсу трансформатора. Это возможно несколькими путями. Если вы подвешиваете заготовки крючками на металлическом горизонтальном прутке, то будет достаточно подсоединить к проводу этот пруток. Если продукты подвешиваются на деревянную планку, то в каждую заготовку необходимо втыкать штыревой электрод на глубину от 2 до 3 см.

Каждый кусок должен подключаться к отрицательному полюсу трансформатора. Это возможно несколькими путями. Если вы подвешиваете заготовки крючками на металлическом горизонтальном прутке, то будет достаточно подсоединить к проводу этот пруток. Если продукты подвешиваются на деревянную планку, то в каждую заготовку необходимо втыкать штыревой электрод на глубину от 2 до 3 см.

Электростатическая коптильня своими руками

На дымоотвод устанавливается рукав, изготовленный из прорезиненной ткани. Он выводится наружу в окно через форточку. После этого можно закрепить на нём коптильню. На 2/3 воды заливается водяной затвор в установленный охладитель. Когда высоковольтный блок удаляется, продукты подвешиваются на скобах. Вслед за этим высоковольтный блок можно опустить обратно в камеру. Электрический ток далее подключается к блоку управления и высоковольтному блоку.

Далее нужно поместить древесину в дымогенератор. Желательно брать фруктовые породы. Коптильня подключается к сети. Как только процесс копчения заканчивается, удаляется водосборник и протираются скобы. Но давайте разберемся, как вообще такую электростатическую коптильню сделать своими руками.

По своей конструкции электростатическая коптильня имеет отличие только в плане электрического контура. Напряжение, при котором происходит копчение, варьируется от 10 до 20 Вольт постоянного тока. В промышленных установках находят применение специальные трансформаторы. Достаточно будет взять трансформатор от старого телевизора.

Кроме трансформатора вам понадобятся: умножитель напряжения: резистор от 100 Ом (max 7 кОм); транзистор КТ 817 или КТ 836; изолированный сетевой кабель; изоляционные кольца (эбонит или иной тугоплавкий материал); металлическая сетка из любого металла.

Если вы решили использовать трансформатор от нового телевизора с вакуумным кинескопом, то умножитель в нём уже присутствует во встроенном варианте. Соответственно, он выдает постоянный ток. Изобретать ничего не надо. Сборка блока питания осуществляется на базе транзистора и ограничивающего резистора. Они подключаются к выводам трансформатора 9 и 11 против часовой стрелки. На выходном каскаде убирается высокое напряжение. Полярность нельзя перепутать ни в коем случае. Вот почему во время демонтажа трансформатора нужно запомнить, где были подключены отрицательный и положительный выводы.

Высоковольтные модели генераторов рассчитаны для использования в коптильне с вместимостью от 5 до 10 кг мяса. Коптильня большого размера продолжает работать, но процесс копчения осуществляется дальше.

Составными частями коптильни являются дымогенератор, камера для копчения, блок управления и блок высокого напряжения. Для формирования электростатического поля внутри камеры копчения устанавливают 3 сетки. По сторонам камеры находится 2 из них. Одна расположена по центру. Они подключены к катоду генератора постоянного тока. Напряжение, которое создается здесь, достигает отметки 20000 Вольт. Вот почему все такие электроды для подвески продуктов должны тщательно изолироваться от корпуса.

Самодельные игольчатые электроды закрепляются и иными контактными способами. Для их установки можно применять заостренные отрезки проволоки из стали, а также гвозди. Анод подключается на крюке, куда размещают продукты. Схема генератора тока не является сложной. Вот почему ее можно без особого труда собрать своими руками. Соответствующие чертежи для электростатической коптильни приводятся в интернете в большом количестве, вот почему каждый человек, обладающий базовыми знаниями в электротехнике, может ее собрать.

Электростатическая коптильня видео

Электростатическая коптильня представляет собой довольно сложную конструкцию, оборудованную электрической частью. Но схема довольно простая и сделать ее своими руками несложно. Самодельная установка холодного копчения отличается такой же эффективностью работы, как и промышленные модели - рыба готовится не более получаса, а мясо не более 45-60 минут.

Электростатическая коптильня от Владимира Салиенко

Как сделать самодельную коптильню с электростатическим контуром

Условно конструкцию можно разделить на три части - дымогенератор, электрическую камеру и генератор поля высокого напряжения.

Корпус установки для копчения представляет металлический ящик, размерами 1х0,6х0,5 м. Если нет возможности изготовить корпус своими руками, то можно приспособить старый холодильник, металлический или деревянный шкаф встречаются в интернете варианты электростатических коптилен в обшитых вагонкой каркасных конструкциях. Сделать их своими руками можно за несколько часов, даже не обладая высокой квалификацией плотника.

В электростатической коптильне корпус не главное - внутри нет ни высоких температур, ни повышенной влажности. Главное - чтобы все электрические узлы были надежно изолированы, а сам корпус заземлен.

Для удобства использования электростатическая коптильня холодного копчения разделяется на три отсека. Камера копчения размером 45х45х50 см расположена в верхней части. Это позволяет без труда подвесить продукты для копчения и контролировать процесс.

Нижняя часть разделена примерно на две равных по размеру части вертикальной перегородкой. В одной располагается дымогенератор, во второй - электрическое оборудование.

Дымогенератор

Источником дыма может служить любой дымогенератор, сделанный своими руками. Наиболее популярны установки тлеющего типа с эжектором или электрическим нагревательным элементом. Для электростатической коптильни второй вариант более предпочтителен - он компактнее и позволяет получить достаточно дыма за короткое время. После отключения тока к ТЭНу горение в нем прекращается, и щепа даром не горит. Сделать своими руками его несложно.

Расположение дымогенератора в электростатической коптильне

Как уже упоминалось, процесс копчения в электростатическом поле длится очень короткое время и генератор длительного действия практически не нужен.

Дымоход генератора расположен в верхней части и дым в камеру копчения поступает естественным способом с конвекционными потоками, не требуя установки вентилятора. На пути следования дыма монтируется съемный фильтр лабиринтного типа, очищающий его смолистых веществ и несколько охлаждая поток. Принцип работы фильтра прост - конденсация плотных фракций на холодном металле. Своими руками фильтр собирается из стальных сегментов по размеру дымового канала.

Фильтр лабиринтного типа

Для равномерного распределения дыма в камере, над выходом дымохода устанавливается рассеиватель - перфорированная пластина полусферического сечения. Запускается генератор за 10-15 минут до включения электростатического поля. За это время весь объем камеры заполняется достаточным количеством в меру холодного дыма, достаточного для копчения и дальше только поддерживается его уровень.

Электростатическое поле

Для создания электростатического поля внутри камеры копчения устанавливаются три сетки - две по сторонам камеры и одна по центру. Они подключаются к катоду генератора постоянного тока. Создаваемое напряжение достигает 20 000 В, поэтому сетки и электроды для подвески продуктов должны быть надежно изолированы от корпуса.

Сетки образуют электростатическое поле

На сетках приварены или закреплены иным контактным способом самодельные игольчатые электроды. Для их монтажа можно использовать заостренные отрезки стальной проволоки, гвозди, жестяные треугольники. Важно, чтобы они были распределены по всей площади катодных сеток равномерно.

Анод подключается к крюкам, на которые подвешиваются продукты. Схема генератора тока несложная и своими руками собрать ее тоже можно без особого труда. Описание вариантов генераторов и чертежи для электростатической коптильни найти в интернете и установить может каждый немного смыслящий в электротехнике человек.

Игольчатые электроды распределяются равномерно по сетке

Стоимость деталей сравнительно невысока. Вместе с датчиками температуры, кабелями и выключателями электрическая часть будет по стоимости равна примерно четверти цены всей установки.

Как работает коптильня

Подготовленные обычным способом продукты загружаются в камеру (подвешиваются на крюки) и становятся частью электрической схемы, пока не подключенной к току. В бункер дымогенератора загружается щепа и включается ТЭН. Необходимо закрыть дверь камеры копчения и подождать минут 25-20, пока она не заполнится дымом.

Чтобы облегчить контроль, дверь можно сделать из прозрачного материала, или вмонтировать своими руками смотровое окошко. Температура внутри контролируется с помощью штыревого термометра или терморегулятором в автоматическом режиме. Она не должна превышать 30-40С.

После заполнения камеры дымом, включается электростатическое поле. Дым ионизируется, и его частицы с высокой энергией устремляются к положительному электроду, роль которого исполняют мясные или рыбные заготовки. Кинетическая энергия молекул дыма столь высока, что они буквально пронзают объем продуктов и остаются там. Проникновение дыма по всей глубине отличается равномерностью, чего нельзя достичь обычным копчением холодного типа.

После обработки продуктов в электростатическом поле требуемое время, ток питания отключается, и копчености помещаются в погреб или холодильник для дальнейшего дозревания. Дым проникает внутрь продуктов быстро, но химические реакции происходят с обычной скоростью. Копчености пригодны к употреблению спустя 3-5 дней выдержки в прохладном месте.

Коптильня с электростатическим контуром - это несложный аппарат, который позволяет самостоятельно готовить различные копчености и при этом быть уверенными в их свежести и качестве. Такое устройство быстро справляется с поставленной задачей - всего пол часа и блюдо готова. В других же вариантах коптилен, это процесс может занимать от часа до нескольких дней. Устройство электростатической коптильни не сложное, поэтому его можно сделать в домашних условиях.

Коптильня с электростатическим контуром достигает конечного результата за счет воздействия на сырье методом холодного и горячего копчения. За счет действия электростатического поля, окуривание дымом проводится за короткое время.

Фото 1 Домашняя электростатическая коптильня Идиллия УЭК-1.

Основные принципы работы

Сырые продукты размещают в специальном отсеке коптильного агрегата. Чаще всего, их подвешивают вертикально на жердочку с крюками. Дыморегулятор отвечает за подачу дыма, полученного в следствии сгорании древесных материалов: щепок, брикетов или стружки. Возможно и добавление сухих вишневых веток. Такой вариант копчения будет отличаться по своим вкусовым качествам от остальных. Положительный заряд, который возникает в следствии работы электронагревателя поднимает дым к верху окуривая заложенное сырье. Далее дым двигается к решетке с высоким напряжением, создающей положительный заряд. Заготовленное сырье подключено к полюсу с отрицательным зарядом. Ионизованные положительные частицы дыма притягиваются к мясным или рыбным изделиям, проходя сквозь них с помощью электрического взаимодействия разнополюсных зарядов.Читайте на нашем сайте интересную статью из которой вы узнаете, что и как можно коптить в коптильных аппаратах.

Фото 2 Жердины с крюками для подвешивания продуктов в коптильне.

Суть копчения электростатическим воздействием основана на равномерном распределении частичек дыма по объему размещенных продуктов. Это способ считается более эффективным нежели у остальных подобных агрегатов, готовая продукция которых больше прокопчена в верхних слоях, нежели внутри.

Совет! Единственно, что стоит учитывать - продукт после готовки еще будет доходить, т.е. физико-химические процессы будут происходить еще на протяжение суток-двое, при этом не достигшее сырье помещают в холодильник.

Фото 3 В коптильне с электростатическим контуром можно коптить самые разнообразные продукты: сало, мясо, рыбу и т.д.

Домашняя мастерская: электрокоптильня своими руками

Отличительной характеристикой электростатического аппарата для копчения от других видов - электрический контур. Его напряжение составляет 10-20 кВ. В целях масштабного производства, где загрузка сырья исчисляется килограммами, используют мощные трансформаторы. В самодельном аппарате для копчения, трансформатор от старого телевизора будет идеальным вариантом. Помимо этой детали потребуется:

- металлическая сетка, подойдет любой металл;

- эбонитовые изолирующие кольца;

- транзистор;

- изолированный сетевой кабель;

- каскадный генератор;

- резистор.

На нашем сайте можно более подробно изучить инструкцию по выбору коптильни для применения в квартире, здесь есть ответы на все вопросы.

Совет! Если будет использован трансформатор от телевизора с вакуумным телескопом каскадный генератор не понадобится, т.к. он уже входит в комплектацию.

Фото 4 Создать самодельную коптильню можно практически без затрат, ведь в гараже наверняка найдутся практически все комплектующие детали.

Собрать высоковольтный генератор поможет готовое схематическое пособие - его легко можно найти в интернете. Для использования в домашних условиях будет достаточно коптильни с объемом закладки на 5-10 кг сырья. Это посильная задача для высоковольтного генератора. Большие объемы потребуют дополнительного времени.

Фото 5 Схема работы коптильни с электростатическим контуром и фрикционным дымогенератором.

Детали, что понадобятся в процессе сборки коптильни с электростатическим контуром:

- отсек для копчения сырья;

- дымогенератор;

- блок питания.

Поэтапная инструкция по сбору электростатической коптильни

Диэлектрические стержни, на которых будет подвешиваться сырье необходимо зафиксировать специальными креплениями. В том случае, если у коптильни металлический корпус, сырье изолируется кольцами из эбонита.

Совет! Изолирующие эбонитовые кольца лучше применять при условии наличия металлических штырей. Альтернативным вариантом служат диэлектрические деревянные стержни.

Фото 6 Основой для коптильни с электростатическим контуром может послужить диэлектрические виды материала: дерево или фанера.

К корпусу коптильни обязательно крепится крышка. Далее на крышке закрепляют патрубок для соединения дымоотводного шланга (трубы) и термометра. В патрубке фиксируется шланг и выводится в вентиляционную систему.

Фото 7 Устройство дымогенератора в коптильни с электростатическим контуром.

Совет! Не подходящим материалом для корпуса считаются любые ламинированные покрытия или с добавлением пластика. При воздействии на них высокой температуры, они будут выделять вредные вещества.

Оптимальным вариантом для регулировки температуры дыма, считается монтаж охладителя из системы водоснабжения. Охладительный элемент можно сделать из змеевидного шланга (металл или пластик). Шлангом диаметром не более 1,5 см обматывают дымоход, при этом один его конец подсоединен к крану для воды, другой - выведен в сток.

Фото 8 Дымоход способствует выводу излишков пара из коптильной камеры.

Снизу коптильной камеры устанавливается металлическая сетка. К ней через изолированный сетевой кабель подключается анод. Подготовленное сырье развешивается на отдельные крючки. Полуфабрикаты подключаются к катоду.

Фото 9 Все продукты необходимо подключить к полюсу с отрицательным зарядом.

Конструкция изолируется крышкой и поджигаются горючие материалы. Визуализация исходящего дыма дает сигнал о необходимости подключения трансформатора в розетку.

Для приготовления копченостей потребуется минимум 30 минут, все зависит от количество загружаемого сырья, температурных показателей дыма, используемого напряжения и т.д.

Как известно, копчение – это один из способов приготовления мясных и рыбных продуктов методом тепловой обработки.

Копченые продукты обладают превосходным ароматом и, благодаря воздействию бактериостатических веществ коптильного дыма, долго хранятся.

Есть два вида копчения — холодное и горячее. Горячее, исходя из названия, характеризуется температурой дыма, которым обрабатывается продукты – она составляет 45-120 градусов Цельсия. Такой способ занимает несколько часов, после чего продукты готовы к употреблению.

При холодном копчении температура дыма 19-25 градусов Цельсия и такой способ может занять до нескольких дней.

Один из способов ускорения процесса копчения – это ионизация частиц коптильного дыма при помощи электрического тока.

Электростатическое копчение доступно и в бытовых условиях. Коптилку с электростатикой можно приобрести, цена варьируется от 10 до 90 тысяч рублей, также отличаются характеристики.

А также такой агрегат можно сделать собственными руками и в этой статье мы хотели бы остановиться подробнее именно на самодельной электростатической коптильне.

Электростатическая коптильня и ее принцип работы

Для начала, давайте разберемся, как работает электростатическая коптильня, чтобы понять какие комплектующие нам потребуются для его изготовления.

В коптильне имеется коптильная камера, в которой вертикально подвешиваются продукты. Продукты подвешиваются на крюки для большего контакта с дымом.

Для получения дыма используется дымогенератор, а в качестве топлива либо специально предназначенные для этого брикеты, либо обычная древесина, реже опилки. Дым поступает в коптильную камеру. На входе в коптильную камеру, дым проходит через решетку присоединенную к положительному полюсу источника высокого напряжения. Напряжение необходимое для копчения 20 кВ при постоянном токе.

Продукты в электростатической коптильне развешены на крюках, подключенных в отрицательному полюсу того же источника. Проходя через, положительную решетку из молекул дыма высвобождаются электроны, дым подвергается ионизации. Ионы дыма устремляются к отрицательному полюсу под воздействием электростатического поля, интенсивно воздействуя на продукты, что ускоряет процесс копчения.

В камере для электростатического копчения предусмотрен дымоход для вывода избытков дыма и во избежание излишнего задымления камеры.

Таким образом, электростатическое поле ускоряет естественный процесс проникновения молекул дыма в молекулы продуктов, что в свою очередь значительно сокращает время приготовления продукта. Благодаря чему, копчение с электростатикой набирает популярность в промышленном производстве.

Принцип действия устройства заключается в ускоренной, под действием высокого напряжения, обработке поверхности пищевых продуктов веществами, содержащимися в коптильном дыме, который получается в зольной камере, дымогенератора в результате неполного сгорания древесины. Нагрев древесины до температуры озоления достигается электронагревательным элементом и удерживается на заданной температуре с помощью термо-реле. Переключатель высокого напряжения регулирует интенсивность осаждения коптильного дыма на продукте в зависимости от вида продукта копчения и его размеров. Из-за принципиального отличия метода реализованного в данном

устройте от традиционного метода копчения по окончании 1-го цикла процесса

продукт практически не изменяет свой цвет и на вид остается сырым. После

необходимой выдержки продукта после копчения его цвет и пище-вкусовые качества

проявляются полностью. На практике время выдержки продукта составляет 1-2

дня.

Я сам пользовался этим устройством. Было это очень давно. Процесс холодного копчения действительно занимает до получаса времени. За один раз можно закоптить до двух килограммов рыбы. Мы в то время коптили в основном скумбрию. После копчения рыба должна была отвисеться в сухом проветриваемом помещении ещё до 2-3 дней. Вкус и вид был очень приличный.

УСТРОЙСТВО ЭЛЕКТРОСТАТИЧЕСКОГО

КОПЧЕНИЯ УЭК-1

Руководство по эксплуатации 332249.001 РЭ

Настоящее Руководство но эксплуатации предназначено для ознакомления

с устройством электростатического копчения УЭК-1, его эксплуатации и удостоверяет

гарантированные предприятием-изготовителем основные параметры и характеристики

изделия.

Надежность работы устройства и срок его эксплуатации во многом зависит

от грамотной эксплуатации.

Не приступайте к работе с устройством УЭК-1, не ознакомившись с данным

руководством!

1. Общие указания

1.1. Устройство электростатического копчения УЭК-1 (в дальнейшем - устройство)

предназначено для приготовления продукции холодного копчения (мясо, сало,

рыба, колбасы и т. п.) в домашних условиях.

1.2. Устройство УЭК-1 должно эксплуатироваться при температуре

окружающего воздуха 20±5°С и влажности не более 80%.

1.3. При покупке устройства электростатического копчения УЭК-1 требуйте

проверку его функционирования согласно прилагаемой к настоящему руководству

инструкции но проверке устройства УЭК-1 (приложение 1).

1.4. В настоящем руководстве должны быть в наличии гарантийные н отрывные

талоны с проставленными в них датами и штампами торгующей организации.

1.5. Убедитесь в наличии пломб и их сохранности.

1.6. Проверьте комплектность изделия на соответствие с разделом 3 настоящего

Руководства.

1.7. Перед эксплуатацией устройства необходимо ознакомиться с правилами

техники безопасности, изложенными в разделе 4 настоящего Руководства.

2. Технические данные

2.1. Напряжение питания устройства, В - 220±10%

2.2. Частота питающей сети, Гц - 50

2.3. Потребляемая мощность, Вт, не более - 540

2.4. Пределы регулирования выходного напряжения на рабочем электроде

устройства, кВ - 14 ... 28

2.5. Шаг регулирования выходного напряжения на рабочем электроде устройства,

кВ - 2,0

2.6. Размеры поленьев, мм:

длина - 180 ... 2202.7. Время приготовления продуктов, мин. - 5 ... 20

диаметр - 30 ... 40

2.8. Габаритные размеры устройства, мм, не более:

длина - 6102.9. Масса устройства, кг, не более - 17±1

ширина - 300

высота - 720

2.10. Вид исполнения -- напольное

2.11. Оптимальная разовая загрузка продуктом копчения, кг, не более - 4

2.12. Режим работы устройства - повторно-кратковременный:

работа - 3 часа, перерыв - 15 мин.

3. Комплект поставки

В комплект поставки устройства УЭК-1 входит:

1) устройство электростатического копчения УЭК-1 - 1 шт

2) вставка плавкая: 3,15А - 1 шт.

2,0 А - 1 шт.

0.25 А -3 шт.

3) розетка PШ-20-0-55-10/220 - 1 шт.

4) поддон - 1 шт.

5) вставка-лабиринт - 1 шт.

6) крючки для подвешивания продуктов -10 шт.

7) скребок для удаления углей - 1 шт.

8) руководство по эксплуатации - 1 экз.

9) инструкция технологическая - 1 экз.

10) упаковочная коробка - 1 шт.

4. Требования по технике безопасности

ВНИМАНИЕ! В устройстве УЭК-1 используется опасное для жизни высокое

напряжение до 30 кВ!

При эксплуатации устройства необходимо соблюдать следующие правила

техники безопасности:

1) место эксплуатации устройства следует содержать в чистоте:

2) эксплуатировать устройство следует в хорошо проветриваемом помещении,

не содержащем в воздухе паров воды, горюче-смазочных материалов, пыли и

т. п.;

3) запрещается эксплуатировать устройство на наклонных плоскостях более

15°;

4) во включенном состоянии устройство запрещается подвергать толчкам

и перемещать;

5) устройство не разбирать, кроме указания в н. 7.14, и не допускать

к пользованию устройством лиц моложе 18 лет.

5. Устройство изделия

5.1. Устройство

УЭК-1 имеет коробчатую конструкцию и состоит из коптильной камеры поз.

1 (рис. 1) в которой находятся рабочий электрод в виде стержня поз. 2 и

боковые панели с корронирующими иголками поз. 3, зольной камеры дымогенератора

поз. 4, электронного блока поз. 5, откидывающейся крышки коптильной камеры

поз. 6 с толкателями микротумблеров блокировки включения высокого напряжения

поз. 7. Внутри камеры находятся поддон поз. 1 и вставка-лабиринт поз. 2

для очистки коптильного дыма от примесей (рис. 2).

5.1. Устройство

УЭК-1 имеет коробчатую конструкцию и состоит из коптильной камеры поз.

1 (рис. 1) в которой находятся рабочий электрод в виде стержня поз. 2 и

боковые панели с корронирующими иголками поз. 3, зольной камеры дымогенератора

поз. 4, электронного блока поз. 5, откидывающейся крышки коптильной камеры

поз. 6 с толкателями микротумблеров блокировки включения высокого напряжения

поз. 7. Внутри камеры находятся поддон поз. 1 и вставка-лабиринт поз. 2

для очистки коптильного дыма от примесей (рис. 2).

5.2. На лицевой поверхности электронного блока устройства расположены:

тумблер “Сеть” поз. 8 для подачи в устройство напряжения 220 В;

тумблер “Нагрев” поз. 9 для включения нагревательного элемента устройства;

тумблер “Копчение” поз. 10 для подачи на рабочей электрод высокого

напряжения;

переключатель “Копчение” поз. 11 для регулировки величины высокого

напряжения на рабочем электроде.

Режимы включения тумблеров отмечаются включением иднкаторов.

5.3. В нижней части корпуса устройства находится съемная дверца зольной

камеры дымогенератора поз. 12 и регулятор термо-реле поз. 13.

5.4. Подключается устройство к сети 220 В, 50 Гц с помощью двухполюсной

вилки с заземляющим контактом.

5.5. Электрическая принципиальная схема устройства и перечень элементов

приведены в приложении 2.

5.6. Принцип действия устройства заключается в ускоренной, под действием

высокого напряжения, обработке поверхности пищевых продуктов веществами,

содержащимися в коптильном дыме, который получается в зольной камере, дымогенератора

в результате неполного сгорания древесины. Нагрев древесины до температуры

озоления достигается электронагревательным элементом и удерживается на

заданной температуре с помощью термо-реле. Переключатель высокого напряжения

регулирует интенсивность осаждения коптильного дыма на продукте в зависимости

от вида продукта копчения и его размеров.

6. Подготовка к работе

6. Подготовка к работе

6.1. Прежде чем эксплуатировать устройство, необходимо решить вопрос

о подключении его к имеющейся у Вас электрической сети.

6.2. Устройство подключается к сети при помощи двухполюсной вилки с

заземляющим контактом.

6.3. В случае отсутствия в Вашем помещении двухполюсной розетки с заземляющим

контактом ее необходимо установить, из имеющейся и комплекте поставки устройства.

6.4. При необходимости, кроме доработки электропроводки (прокладки

провода заземления), в распредщитке потребителя следует установить повый

защитный аппарат и квартирный электросчетчик на ток не менее 10 А.

б.5. Доработка внутриквартирной электрической сети должна осуществляться

специализированными организациями, назначенными Советами народных депутатов

на местах, на основании распоряжения Совета Министров СССР № 220-р от 08.02.84

г.

6.6. Доработка элеткрической сети должна производиться согласно “Временным

правилам по установке и подключении элсктрических бытовых машин и приборов

в государственном жилом фонде и домах ЖСК” Министерства жилищно-коммунального

хозяйства РСФСР.

6.7. После распаковки устройства раскрутите ручку на верхней крышке,

поверните ее на 180° и скрутите ручку, установив ее с наружи верхней крышки.

6.8. После покупки устройства включите нагреватель дымогенератора согласно

раздела 7 на время не менее 1 часа для удаления с его поверхности масляной

пленки.

7. Порядок работы

7.1. Перед началом работы устройство следует установить на рабочем месте,

позволяющем удобно и безопасно его эксплуатировать.

7.2. Откройте крышку дымогенератора поз. 12, повернув ручку крышки

вокруг своей оси на 90° в любую сторону. Заложите дрова в виде небольших

поленьев в отверстие печи дымогенератора и закройте крышку. В качестве

дров можно использовать древесные опилки не смолосодержащих пород деревьев.

Во время работы дымогенератора во избежание загорания дров, его крышка

должна быть закрыта,

7.3. Перед включением устройства в сеть все тумблеры должны быть выключены,

переключатель “Копчение” должен стоять на отметке “1”. Рукоятку регулятора

термо-реле поверните против часовой стрелки до упора, при этом должен быть

слышен характерный щелчок.

7.4. На крючки, входящие в комплект поставки, повесьте приготовленные

для копчения продукт и поместите его в коптильную камеру устройства на

рабочий электрод, предварительно открыв верхнюю крышку устройства. Толщина

продукта копчения должна быть в пределах 50-116 мм.

При подвешивании продукта в камере воизбежание электрических пробоев

выдерживайте зазор между продуктом и иголками стенок и дном коптильной

камеры не менее 30 миллиметров!

Рекомендуемые способы подготовки продукта к копчению и режимы копчения

приведены в технологической инструкции.

7.5. Плотно закройте верхнюю крышку устройства до срабатывания микротумблеров

блокировки включения высокого напряжения.

7.6. Поворотом по часовой стрелке установите рукоятку регулятора термо-реле

на нужную Вам температуру нагревателя. В соответствии с табл. 1 прилож.

3.

7.7. Вставьте вилку шнура питания устройства п розетку сети 220 В,

50 Гц.

7.8. Включите тумблер “Сеть”, при этом должен загореться индикатор

“Сеть”.

7.9. Включите тумблер “Нагрев” и проконтролируйте включение загоранием

индикатора “Нагрев”. При достижении заданной температуры озоления сработает

термо-реле и индикатор “Нагрев” погаснет. Тем самым будет поддерживаться

постоянная температура в нагревателе устройства и происходить процесс озоления древесины. В коптильной камере начнет

появляться дым.

7.10. При заполнении коптильной камеры дымом до состояния когда продукты

находящиеся в камере перестанут быть видны включите тумблер “Копчение”

и переключателем “Копчение” выставьте нужное Вам напряжение на рабочем

электроде. При этом будет слышно характерное жужжание (шипение) стекающих

с электрода зарядов. При этом происходит сам процесс холодного копчения

продукта.

7.11. По окончании процесса копчения певерните переключатель “Копчение”

в положение “1” и отключите тумблер “Копчение”. За 5-10 минут до отключения

тумблера “Копчение” необходимо выключить тумблер “Нагрев” для окончания

процесса дымообразования в коптильной камере устройства.

7.12. Отключите тумблер “Сеть” и выньте вилку шнура питания устройства

из розетки.

7.13. Внимание! После отключения устройства необходимо выдержать

15-20 секунд для полного разряда электрода!

7.14. Откройте верхнюю крышку устройства, снимите с электрода крючки

с продуктами и поместите его в темное, прохладное место для окончательного

приготовления. Из-за принципиального отличия метода реализованного в данном

устройте от традиционного метода копчения по окончании 1 го цикла процесса

продукт практически не изменяет свой цвет и на вид остается сырым. После

необходимой выдержки продукта после копчения его цвет и пище-вкусовые качества

проявляются полностью. На практике время выдержки продукта составляет 1-2

дня.

7.15. После окончания работы или при большом скоплении в коптильной

камере нагара необходимо промыть устройство для удаления остатков копоти,

жира, масла и др. Для этого отверните винты крепления боковых панелей поз

14 и снимите панели. Выньте поддон поз 1 и вставку-лабиринт поз 2 (см.

рис. 2) и промойте их. Очистку деталей производите в горячей воде с применением

любого бытового моющего средства типа “Пемоксоль” или аналогичных. Не прилагайте

больших усилий при очистке короннирующих иголок боковых панелей во избежании

их изломов. Из трубы нагревателя с помощью скребка удалите золу и угли

на дверцу поз. 12, соблюдая правила пожарной безопасности. Движением дверцы

вверх, снимите ее с петель и вытряхните.

7.16. Сборку устройства производите в обратном порядке.

8. Техническое обслуживание

Техническое обслуживание устройства заключается в периодической очистке

от налетов копоти на стенках коптильной камеры, рабочем электроде, удалении

остатков продуктов копчения с поддона, а также замене перегоревших предохранителей

на исправные из комплекта поставки. Замену предохранителей необходимо производить

с соблюдением правил электробезопасности на отключенном от сети устройстве.

Сложные ремонты устройства УЭК-1 следует производить в мастерских по

ремонту электробытовых приборов.

9. Правила хранения и транспортирования

9.1. Устройство УЭК-1 должно храниться согласно ГОСТ 15150 по группе хранения

изделий Л. Воздух в помещении, предназначенном для хранения, не должен

содержать примесей агрессивных паров и газов.

9.2. Устройство УЭК-1 может транспортироваться в закрытых контейнерах,

железнодорожных вагонах, а также автотранспортом с защитой от дождя и снега.

9.3. После транспортирования или хранения при пониженной температуре

или повышенной влажности устройство в упакованном виде следует выдержать

в течение 48 часов при температуре 20±5°С и относительной влажности воздуха

не более 80%.

Приложение 1

ИНСТРУКЦИЯ

для проверки работоспособности устройства УЭК-1

1. ВНИМАНИЕ! При проверке устройства соблюдайте правила техники безопасности,

изложенные в разделе 4 Руководства.

2. Перед включением устройства в сеть с напряжением 220 В 50 Гц необходимо

установить все тумблеры в положение “Выкл”, переключатель “Копчение” должен

находиться па омтетке “1”. Верхняя крышка устройства должна быть плотно

закрыта. Рукоятку термо-реле поверните по часовой стрелке из крайнего левого

положения до его срабатывания, при этом должен быть слышен характерный

щелчок.

3. Подключите устройство к сети с помощью шнура с вилкой.

4. Включите тумблер “Сеть”. При этом должен загореться индикатор “Сеть”.

5. Включите тумблер “Нагрев”. При этом должен загореться индикатор

“Нагрев”.

6. Включите тумблер “Копчение”. При этом должен загореться индикатор

“Копчение”.

7. Приподнимите верхнюю крышку устройства. При этом должны сработать

микропереключатели блокировки высокого напряжения и индикатор “Копчение”

должен погаснуть.

8. Закройте верхнюю крышку устройства.

9. Отключите последовательно тумблеры “Копчение”, “Нагрев”, “Сеть”.

10. Выньте вилку шнура питания устройства из розетки.

| Поз. обозначение | Наименование | К-во | |

| EKI | Электронагреватель =400 Вт U=220 В | 1 | |

| FUI | Вставка плавкая ВП1-3-3, 15А | 1 | |

| FU2 | Вставка плавкая ВП1-1-0,25А | 1 | |

| FU3 | Вставка плавкая ВП1-1-2,0 | 1 | |

| VD5 | Диод КД521А | 1 | |

| HL1,HL2 | Индикатор ТНИ-1,5Д | 2 | |

| HL3 | Индикатор единичный АЛ307БМ | 1 | |

| R1,R2 | Резистор С2-23-0,5-51 КОМ±10% | 2 | |

| R3 | Резистор С2-33Н-0,25-200 ОМ±-А-Д | 1 | |

| SA1, SA2 | Тумблер ПТ2-40Т | 2 | |

| SA3 | Микропереключатель ПМ29-1 | 1 | |

| SA4 | Тумблер ПТ2-40Т | 1 | |

| SA5 | Переключатель ПГК-5П2Н | 1 | |

| SA6 | Микропереключатель ПМ29-1 | 1 | |

| SK1 | Датчик-реле температуры Т32-04 | 1 | |

| XS1 | Зажим малогабаритный ЗМЗ | 1 | |

| XP1 | Вилка ВШ-20-Б-01-10/220 | 1 | |

| А1 | Плата с электроэлементами 687283.00)1 | 1 | |

| С 1 | Конденсатор К50-16-50-1000 мкф | 1 | |

| С 2 | Конденсатор КМ-6А-Н90-1.5 мкф | 1 | |

| R4 | Резистор С2-23-1.0-27 Ом±10% | 1 | |

| R5 | Резистор С2-23-1,0-430 Ом±10% | 1 | |

| R6, R7 | Резистор С5-5В-2,0-4,3 Ом±5% | 2 | |

| T1 | Трансформатор TH1-127/220-50 | 1 | |

| Т2 | Трансформатор | 1 | |

| VD1...VD4 | Диод КД226А | 4 | |

| VT1. VT2 | Транзистор КТ805 БМ | 2 | |

| А2 | Преобразователь | 1 | |

| UZ1 | Умножитель напряжения УН9/27-1,3 | 1 | |

| R8 . . . R11 | Резистор СЗ-14-1-150 МОм 10% | 4 | |

Примечание.

В электрической принципиальной схеме устройства могут

быть применены комплектующие изделия, отличающиеся от указанных в настоящем

Руководстве и имеющие характеристики, не ухудшающие параметры устройства.

В связи с работой по модернизации в схему и конструкцию устройства могут

быть внесены незначительные изменения, не отраженные в настоящем Руководстве.

по использованию устройства электростатического копчения УЭК-1 для обработки мяса и мясопродуктов

Уважаемый покупатель!

Наше предприятие поздравляет Вас - обладателя малогабаритной камеры УЭК-1, предназначенной для осуществлеyия кратковременного, но эффективного копчения различных видов пищевых продуктов.

С сегодняшнего дня Вы имеете возможность в зависимости от Вашего желания и необходимости производить быстрое копчение широкого ассортимента мясных изделий, в результате чего готовая продукция приобретет привлекательный внешний вид, пикантный вкус, неповторимый аромат, повышенную стойкость к хранению.

Эта камера незаменима в домашних условиях и на даче, она может быть использована на малых мясоперерабатывающих предприятиях и гриль-барах, в кафе и ресторанах.

Современные инженерные принципы, лежащие в основе процесса копчения и работы устройства, обеспечивают высокую скорость обработки и гарантированное качество продукции, экологическую чистоту, минимальные энергозатраты, надежность и простоту эксплуатации, возможность автономной работы и быстрого перехода с одного вида изделия на другой.

Все эти преимущества сосредоточены в одном устройстве УЭК-1.

Пристуная к коптильной обработке мяса и мясопродуктов, следует иметь в виду специфические особенности состава и свойств данного вида сырья.

Высокая пищевая н биологическая ценность мяса, возможность получения из него тысячи разнообразных по внешнему виду, вкусу, запаху, сочности, цвету, консистенции готовых изделии обусловлены неоднородностью его структуры и состава, высокой изменчивостью свойств. Мясо - сложное биологически-активное сырье, в связи с чем под воздействием окружающей среды п технологических факторов в нем возникают многочисленные и разнообразные сопряженные друг с другом явления н процессы различной природы, каждое из которых протекает по особым законам, относящимся к области химии, физики, биологии и микробиологии. Одни из них относятся к обязательным условиям превращения сырья в продукт с заданными свойствами, другие - могут оказаться нежелательными или не иметь практического значения. Мясо легко изменяет свои первоначальные свойства, состав и структуру, и управляет ходом биохимических, микробиологических и ферментативных процессов достаточно сложно без специальной подготовки.

Однако, в данном описании, авторы, не вдаваясь в теоретические аспекты этих процессов, постарались изложить практические рекомендации изготовления различных видов копченых мясных изделий, руководствуясь которыми Вы можете самостоятельно получить высококачественные, биологически полноценные, и, конечно, вкусовые мясопродукты.

Учитывая, что ранее Вы никогда не пользовались камерой УЭК-1, мы хотим познакомить Вас с основными принципами собственного процесса копчения, особенностями его протекания в мясопродуктах, дать некоторые рекомендации по технологической эксплуатации установки для электростатического копчения.

Копчение, как способ технологической обработки мяса С технологической точки зрения копчение представляет собой процесс пропитывания пищевых продуктов коптильными веществами, получаемыми в виде дыма при неполном сгоранни древесины специальных пород.

При этом парогазовая дымовая смесь содержит большое количество разнообразных органических и неорганических соединений, способных выполнять- разнообразные функции, а также частицы золы и сажи. Состав дыма зависит от способа его получения, температуры горения древесины, густоты дыма и скорости его разбавления холодным воздухом.

Влияние коптильных веществ и самого процесса копчения на качество изготовляемых мясопродуктов проявляется прежде всего в нескольких аспектах:

Готовые изделия преобретают острый, приятный, своеобразный вкус и запах, темно-красный цвет и блеск на поверхности;

Проникновение в продукт некоторых фракций дыма и особенно фенольной и органических кислот, обладающих высоким бактерицидным и бактериостатическим действиями, подавляет развитие гнилостной микрофлоры, способствует увеличению устойчивости изделий в процессе хранения, т. е. копчение - является одним из способов консервирования, особенно в сочетании с посолом мяса;

Бактерицидное действие копчения проявляется прежде исего на поверхности продукта. Так, в результате копчения бактериальная обсемененность поверхности бекона снижается примерно в 10000 раз; обсемененность вареных окороков значительно больше, чем копченых. С увеличением продолжительности копчения пропорционально снижается содержание микроорганизмов в продукте.

Одна из фракций дыма - фенолы хорошо поглащается жировой тканью и, имея высокие антиокнслительные свойства, припятствует порче шпига и межмышечного жира;

Кроме того фенолы обладают дубящим действием на соединительную ткань, в результате чего поверхность продукта как бы “усаживается”, упрочняется, уплотняется, усиливаются ее защитные свойства к действию микроорганизмов,

Процесс обработки продукта коптильным дымом сопровождается испарением из него части влаги, изделие обезвоживается, что и свою очередь также задерживает развитие гнилостной микрофлоры.

Уменьшение веса конченых изделий в результате обезвоживания зависит также от величины, формы и особенностей самих продуктов. Например, окорок, покрытый слоем сала, теряет при копчений меньше влаги, чем окорок, полученный от неупитанных животных. Меньше потери влаги и в продуктах со шкуркой, кожицей, либо в оболочке.

Обезвоживание продукта в процессе копчения наряду с такими факторами, как повышение концентрации поваренной соли, обработка изделий бактерицидными веществами дыма и компонентами дыма, препятствующими прогорканию жира, способствует повышению стойкости продуктов при хранении.

Копченые колбасы с высоким содержанием жира имеют период хранения почти в два раза больше, чем вареные.

Копчение можно использовать, как самостоятельный процесс, как способ обработки на завершающей стадии приготовления различных мясопродуктов, либо в сочетании с другими технологическими приемами (предварительный посол сырья, его варка, запекание, доведение до полу- или полной кулинарной готовности).

Условия получения дыма Процесс копчения мясопродуктов состоит нз этапов получения дыма и собственного копчения.

Качество и состав коптильного дыма изменяются в зависимости от условий сжигания: количества воздуха подаваемого в зону горения, и скорости отвода дыма, температуры, полноты сгорания, влажности, ботанического вида применяемой древесины.

Равномерность образования дыма зависит от размеров опилок и стружки. При использовании очень мелких опилок сжигание происходит менее равномерно, чем при использовании крупных. Дым, образующийся при сгорании древесины с большими языками пламени, содержит меньше полезных для копчения компонентов и более насыщен углекислым газом. Кроме того ухудшаются и технологические свойства его: появляется неприятный привкус, напоминающий запах гари.

В зависимости от влажности различают сухие дрова (содержание влаги до 20%), полусухие (содержание влаги от 21 до 33%) и сырые (содержание влаги более 33%).

При использовании сухой древесины и относительно малой подаче воздуха в зоне горения создаются условия распада древесины, близкие к условиям сухой перегонки.

С повышением влажности древесины уменьшается содержание конденсируемых фенолов и смолистых веществ и увеличивается количество сажи и золы в дыме.

Дым, полученный из сырой древесины, содержит много паров воды, сажи, золы и других несгоревших частичек; темный, тяжелый, грубодисперспый. Технологические свойстиа такого дыма низкие, а продукты, обработанные им, имеют темную, неравномерно окрашенную поверхность. Кроме того, напыщенное содержание в таком дыме кислот, особенно муравьиной н пропионовой, обладающих неприятными вкусом и запахом, неблагоприятно отражается на качестве копченых продуктов.

Механизм копчения Механизм копчения складывается нз двух фаз: осаждения коптильных веществ на поверхности и переноса их от поверхности. При этом скорость первой фазы в основном зависит от температуры копчения (чем она выше, тем больше осаждается веществ, от концентрации (плотности) дыма н от скорости его движения. Для ускорения протекания первой фазы в камере УЭК-1 предусмотрено использование электрического поля высокого напряжения с постоянным знаком, что вызывает ионизацию частиц коптильных веществ, их направленное движение и интенсивное оседание на поверхности продукта. В результате этого период осаждения коптильных веществ сокращается с нескольких часов до 5-20 минут.

Однако, осуществления первой фазы копчения недостаточно для получения мясных изделий высокого качества.

Коптильные вещества должны проникнуть на определенную глубину продукта - только при этом условии может быть достигнут полный эффект копчения. Интенсивность переноса коптильных веществ внутрь изделия зависит от многих факторов и в первую очередь от температуры среды, свойств поверхности продукта (гладкая поверхность либо шероховатая, наличие оболочки или кожи), содержания влаги в сырье, соотношения мышечной, жировой и содинитслыюй ткани, степени измельчения и других факторов.

В частности, при температурах 35-50° С эффект насыщения продукта коптильными веществами достигается вдвое быстрее, чем при 18-22° С; шпиг поглощает коптильные вещества в 1,5 раза интенсивнее, чем свинина, и в 2,1 раза чем говядина. Зная, что в свином шпике коптильные вещества продвигаются в толщу продукта с примерной скоростью 0,1-0,2 мм в час, легко определить требуемый период выдержки изделия для обеспечения завершенности второй фазы копчения. При этом следует учесть, что коптильный дым осаждался со всех сторон продукта, т. е, при расчете продолжительности необходимо учитывать полутолщину шпика. Кишечные колбасные оболочки на 20-25% более проницаемы для коптильных веществ, чем искусственные. Скорость внутреннего переноса коптильных веществ у предварительно сваренных неизмельченных мясопродуктов (вареные окорока, варено-соленые изделия) значительно выше, чем у изделий, изготовленных из измельченного мяса (колбасы полуфабрикаты) и без нагрева.

Условия выбора типа древесины для получения дыма Опыт показывает, что наилучшим применительно к обработке мясных изделий является коптильный дым, полученный из древесины лиственных пород. Поэтому в практике при копчении продуктов применяют в виде поленьев дров, опилок или стружек и щепы древесину таких лиственных пород, как бук, дуб (особенно черный, ольха, орех, береза (без коры), клен, ясень, реже каштан, ива, тополь, а иногда плодовых - дикую вишню, яблоню, апельсиновые и лимонные деревья.

Одним из лучших типов древесины, создающей прекрасный аромат и вкус копченостям из мяса, является можжевельник, причем может быть использована как древесина, так иглы и ягоды растения.

Хороший эффект дает добавление к дровам при их тлении жгучей крапивы, вереса, листья шалфея, лавра, шелухи лука, веток розмарина и дрока.

Применение различных пород дерева позволяет получить разнообразный цвет, аромат и вкус готовых изделий (таблица 1).

Следует иметь в виду, что при использовании березовой коры на поверхности образуется сажа, при применении ели и сосны цвет продукта становится темным с отложениями копоти, аромат и вкус приобретает резкий аромат и горький вкус с оттенком скипидара. Поэтому эти породы деревьев не рекомендуют для получения дыма для большинства видов мясопродуктов.

Однако, для некоторых специфических типов копчения мяса и кровяных колбас применение древесины хвойных пород (еловые, сосновые и пихтовые дрова и опилки), так же как и ольха является предпочтительным.

Рекомендуемые типы древесины допущены к применению органами здравоохранения

широко используются при получении дыма в промышленных условиях мясной и

рыбной отраслей, обеспечивают соблюдение установленных норм на содержание

канцерогенных веществ как в дыме, так и в готовых изделиях.

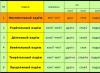

| Вид древесины | Цвет | Аромат, вкус | Примечания |

| Твердые породы древесины | |||

| Дуб | темно-желтый до коричневого | тонкий, приятный | Превосходный источник дыма для копчения |

| Бук | темно-желтый | тонкий, приятный | -//- |

| Кедр | бледно-желтый | тонкий, приятный | -//- |

| Орех | темно-желтый до коричневого | тонкий, приятный | Основа для фумеоля |

| Красное дерево | от золотисто- коричневого до резко коричневого | тонкий, приятный | Достигается быстрая окраска |

| Вишня | коричнево-красный | тонкий, приятный | |

| Ясень, вяз | желтый | хорошие | |

| Персик, абрикос | коричнево- оранжевый | специфический, тонкий | |

| Слива | от желтого до коричневого | слабый, тонкий | |

| Мягкие породы древесины | желтый | средние | Применяются в смеси с дымом древесины других пород |

| Береза, тополь | от желтого до коричневого | средние | -//- |

| Ольха | желтый | слабый, тонкий | -//- |

| Крушиня | от золотисто- желтого до корнчненого | слабый, тонкий | -//- |

| Осина, рябина | темный | с оттенком горьковатости | -//- |

| Ель, сосна | посредственный, с отложением сажи | резкие, острые с запахом скипидара | Непригодны |

| Можжевельник | темно- коричневый | очень хорошие, специфические, пряные | |

| Кустарники и другие растения | |||

| Вереск | очень хороший | специфический | Редко используется |

| Розмарин | посредственный | превосходные, специфические, пряные | -//- |

| Лавр | посредственный | с парфюмерным оттенком | Используется в небольшом количестве |

| Майоран | посредственный | -//- | -//- |

| Тимьян | посредственный | -//- | -//- |

| Шалфей | посредственный | -//- | -//- |

Типы копчения В зависимости от вида вырабатываемых изделий применяют разные типы копчения:

- “холодное”, когда используемая дымовая смесь имеет температуру

18-35°С; “холодное” копчение в основном предназначено для обработки мясного

сырья, длительное время выдержанного в посоле и, в частности, при изготовлении

сыро-копченных окороков, колбас, кускового мяса, отрубов (с костями и без),

шпика; при этом процесс копчения ведут довольно длительный период (до 12-24

часов непрерывно), либо обрабатывают дымом продукт циклично (15-20 минут

копчения - 12-24 часа выдержка, копчение - выдержка и т. д.) в течение

технологически целесообразного периода времени, в течение которого достигается

как эффект полностью завершенного копчения, так и биохимическое созревание

мяса, сопровождающееся формированием специфических цвета, запаха, вкуса

и консистенции, а также уничтожение вредноносной микрофлоры;

- “горячее” копчение ведут при температуре 45-90° С применительно

к предварительно доведенным до кулинарной обработки (варкой или запеканием)

мясопродуктам таким как полукопченые и варенокопченые колбасы, окорока,

сваренные сосиски и сардельки, колбаски-гриль, купаты и т. п. Продолжительность

“горячего” копчения обычно составляет от 30 до 60 минут;

Обжарка - обработка полуготовых мясопродуктов горячим воздухом

(с температурой от 70 до 110° С), содержащим дымовые газы. Обжарке лучше

всего подвергать мясные изделия в оболочке, т. к. под воздействием высоких

температур и веществ, находящихся в обжарочном дыме, происходит упрочнение

оболочки, она становится практически непроницаемой для микроорганизмов,

приобретает приятный золотисто-красный цвет, у самого продукта формируется

специфический аромат и вкус.

Помимо одноразового горячего или холодного копчения (т. е. обработки

изделия непрерывно в течение определенного времени), можно вести процесс

циклично с двух-, трех- и более кратным применением копчения, как например

при изготовлении сырокопченых мясопродуктов.

Некоторые практические рекомендации: - Внешним признаком хороших коптильных свойств дыма является светлая окраска его. Темный, тяжелый дым характерен для горения сырой древесины, которую перед использованием следует подсушить.

Не допускайте горения дров в топке: дерево должно интенсивно тлеть. Плотность дыма зависит от количества воздуха, подаваемого в топку. Оптимальная относительная влажность дыма - 60-65%.

Состав и свойства дыма, а также его температура неравномерны по высоте камеры. Концентрация веществ, формирующих вкус и запах продукта, выше в верхней части коптилки, в нижней зоне преобладают вещества, обладающие консервирующим действием. Таким образом, в зависимости от целевого назначения продукта, Вы можете получить различный желательный эффект, размещая изделие в камере на различных уровнях.

Продукты следует размещать в камере на некотором расстоянии друг от друга (1-2 см), избегая соприкосновения, В местах контакта мясо будет иметь после копчения серые пятна и влажную поверхность.

Продолжительность копчения зависит от веса и вида используемого сырья, соотношения жировой, мышечной и соединительной тканей, уровня содержания влаги, наличия или отсутствия оболочки, либо защитного покрытия, начальной температуры продукта, температуры и густоты дыма, вида применяемой древесины, состояния и влажности поверхности. При этом чем больше жира содержит продукт и меньше его вес, тем короче может быть период копчения. Наличие оболочки на изделии, его низкая начальная температура требуют, как правило, удлинения продолжительности обработки. Поэтому, чтобы определить требуемые параметры обработки того или иного изделия, найдите по данной инструкции аналогичный или близкий по характеристикам продукт и внимательно ознакомьтесь с технологией и режимами его приготовления.

Окончание процесса копчения устанавливают по наличию характерного цвета и специфическому острому вкусу и запаху продукта; поверхность изделия должна быть сухой и блестящей, оболочка - натянутой и прочной, консистенция - упругой. Полная готовность продукта определяется в зависимости от индивидуальных особенностей изделия в соответствии с конкретными рекомендациями, изложенными в частных технологиях.

Готовность сырокопченых продуктов достигается в результате совокупного воздействия ряда факторов: проникновения и взаимодействия с продуктом составных частей дыма; сложных, медленно протекающих в самом продукте ферментативных и физико-химических процессов, которые заканчиваются через некоторое время после копчения (например сушка или созревание сырокопченых колбас). Готовность продуктов горячего копчения достигается преимущественно в результате воздействия тепла (70-100° С) и достижения температуры в центре изделия на уровне 68-72° С.

Следует иметь в виду, что в некоторых случаях (особенно при изготовлении сырокопченых мясопродуктов) после электрокопчения изделия могут приобрести своеобразный горьковатый привкус. Для его устранения следует выдержать готовый продукт перед употреблением в пищу в холодильнике в течение 1-2 суток. Варка в воде также обеспечивает смягчение специфического горьковатого привкуса у готового изделия.

Наиболее эффективно электрокопчение для обработки предварительно посоленного и созревшего мясного сырья. При этом приготовление рассолов требует определенных навыков.

Для посола солено-копченых мясопродуктов применяют рассолы, в состав которых входит поваренная соль, раствор нитрита натрия, сахар или глюкоза. Кроме перечисленных компонентов в рассолы иногда вводят специи: чеснок, лавровый лист, растворы органических кислот (ускусная, винная, яблочная), аскорбиновую кислоту или ее соли, пищевые фосфаты натрия и калия и другие добавки.

Порядок приготовления рассола. В 10 л питьевой воды растворяют требуемое (700-2300 г) поваренной соли. Добавляют специи, лавровый лист и сахар, если это требуется по технологии изготовления данного вида изделия. Доводят раствор до кипения. Выдерживают при кипении 3-5 минут, удаляют пену, фильтруют раствор через марлю и охлаждают до температуры 2-4° С. Все остальные компоненты (нитрит натрия, растворы органических кислот, фосфаты) добавляют в охлажденный рассол. Отстоявшийся и охладившийся рассол готов к использованию,

Расход соли в зависимости от концентрации раствора поваренной соли

| Концентрация раствора, % | Расход соли, кг на 10 л воды |

| 1,0 | 0,108 |

| 2,0 | 0,243 |

| 3,0 | 0,331 |

| 4,0 | 0,445 |

| 5,0 | 0,563 |

| 6,0 | 0,683 |

| 7,0 | 0.805 |

| 8,0 | 0,930 |

| 9,0 | 1,060 |

| 10,0 | 1,190 |

| 11,0 | 1,320 |

| 12,0 | 1,460 |

| 13,0 | 1,595 |

| 14,0 | 1,740 |

| 15,0 | 1,885 |

| 16,0 | 2,040 |

| 17,0 | 2.190 |

| 18,0 | 2,345 |

| 19,0 | 2,510 |

| 20,0 | 2,675 |

| 21,0 | 2,841 |

| 22,0 | 3,010 |

| 23,0 | 3,190 |

| 24,0 | 3,382 |

| 25,0 | 3,560 |

| 26,0 | 3,760 |

Сохранение у вареного мяса привлекательного естественного цвета можно добиться при использовании нитрита натрия в процессе посола мяса. Однако, следует знать, что нитрит натрия ядовит и использовать его можно только в концентрациях 0,005-0,0078% к массе мяса. Нитрит применяют только в виде 1,0-2,5% водных растворов. Использование нитрита натрия в больших количествах может привести к отправлению. При приготовлении мясопродуктов следует пользоваться только свежими растворами, т. к. нитрит натрия в процессе хранения распадается, что приводит к снижению интенсивности и равномерности окраски готовых изделии. Для получения стабильного окрашивания мышечной ткани рекомендуется совместное применение нитрита натрия и аскорбиновой кислоты (0,3-0,5%). Рекомендуемое количество 1% раствора нитрита натрия на 1 кг сырья при производстве копченостей и колбас - 5-7,5 мл.

Пример расчета количества поваренной соли и нитрита натрия.

Необходимое количество поваренной соли для приготовления рассола с концентрацией 15%.

При добавлении 40% рассола к массе сырья на 1 кг сырья требуется 0,400

л раствора поваренной соли.

На 10,0 л рассола - 1,885 поваренной соли (см. таб. 2).

На 0,4 л рассола - Х кг.

Х=1,885*0,4/10=0,075 или 75 г поваренной соли.

Количество нитрита натрия составляет 0,005% к массе сырья.

На 100 кг сырья - 0,005 кг нитрита натрия.

На 1 кг - У кг.

У=0,005/100=0,00005 кг или 0,05 г нитрита натрия.

Количество 1% раствора нитрита натрия, необходимого для приготовления

рассола на 1 кг мяса.

На 100 мл - 1 г нитрита натрия.

На А мл - 0,05 г.

А=100*0,005/1=5 мл

Наиболее важным аспектом для получения высококачественных копченых изделий является качество и свойства мяса

Качество мяса зависит от породы, пола убойного животного, способа его содержания, упитанности и вида скармливаемых кормов. Свинина. Мясо молодых животных сочное и нежное. Его лучше использовать для приготовления колбас, в том числе колбас и копченостей горячего приготовления, особенно гриль-колбасы и колбасы для жарения. Для приготовления сырокопченых изделий в домашних условиях требуется мясо полновозрастных убойных свиней, поскольку содержит меньше влаги и имеет грубоволокнистую структуру мышечной ткани. Говядина. Мясо телок ярко-красного цвета с тонкими жировыми прожилками, сочное и нежное. Мясо кастрированных быков красное, пронизано светлыми жировыми прожилками, сочное и питательное. Мясо молодых кастрированных бычков от красного до коричневато-красного, пронизано хорошо заметными светлыми жировыми прожилками. Мясные волокна средней толщины. Мясо откармливаемых быков имеет нежно-красный цвет и пронизано хорошо заметными светлыми жировыми прожилками. Волокна имеют среднюю толщину. Мясо молодых бычков постное и более сухое. Мясо бычков и коров темно-красного цвета, состоит из грубых волокон, жировые прожилки имеют желтоватую окраску, имеет жесткую и сухую консистенцию. Мясо телят, особенно ценное. Оно имеет очень нежный вкус, светло-розовый или белесый цвет, тонковолокнистое и практически нс содержит жира.

При изготовлении колбас и копченостей можно использовать мясо кастрированных или откормленных молодых бычков и телятину. Чем моложе животное, тем больше плотность вареных и жареных колбас, гриль-колбас и копченых колбас. Для изготовления сырокопченых колбас необходимо использовать мясо взрослых животных.

При изготовлении домашних копченых колбас следует обратить внимание на тип используемой оболочки. Выбор колбасных оболочек зависит от сорта колбасы. Оболочки делят на естественные и искусственные.

Для лучшего использования мяса предлагаем Вам воспользоваться следующей схемой разделки свинины на копчености и колбасы (рис. 1).

1.

Корейка в/к,

к/з, карбонад

1.

Корейка в/к,

к/з, карбонад

2. Колбасы

3. Пастрома, шейка

4. Колбасы

5. Окорок, колбасы, мясо копченое

6. Грудинка с/к, в/к, к/з

7. Колбасы

8. Окорок, колбасы, мясо копченое

9. Колбасы

10. Филей

Естественные оболочки - кишки - тщательно очищают, выворачивают, засаливают или помещают в раствор соли. Искусственные оболочки, изготовленные из обрезков кож (белковые оболочки) или целлюлозы (целлюлозные оболочки), хранят в сухом виде.

Наибольший интерес представляют свиные черевы. Их используют для изготовления гриль-колбас, колбас для обжаривания, сарделек и купат. Кроме того их можно использовать для приготовления сырокопченных колбас.

При хранении колбасных оболочек помните, что соленые кишки целесообразно хранить в холодильнике, где они могут сохраняться в течение года. Срок хранения искусственных оболочек в сухом помещении почти не ограничен.

Натуральные кишечные оболочки перед использованием промывают в проточной воде 10-15 минут и замачивают в теплой воде на 1-1,5 часа. Искусственные белковые оболочки замачивают в холодной воде на 10 минут. Целлофановые оболочки не замачивают.

При изготовлении колбасных изделий следует учитывать то, что мясо - быстропортящийся продукт (особенно измельченное) .

При недостаточном охлаждении мясо может испортиться в течение нескольких часов. Употребление в пищу неправильно обработанного или испорченного мясного фарша приводит к тяжелым отравлениям. Измельченный мясной фарш перед использованием можно хранить в холодильнике при температуре не выше +4° С не более 6 часов, либо его следует посолить или заморозить.

При изготовлении мясных изделий следует помнить и обязательно придерживаться следующих требований:

1. Перерабатывать только свежее, гигиенически безупречное мясо;

2. Не использовать даже слегка загрязненное или изменившее свой цвет

мясо;

3. Перерабатывать фарш или мясо незамедлительно;

4. Не есть сырой, измельченный или уже приготовленный фарш без кулинарной

обработки;

5. Не хранить в холодильнике остатки фарша;

6. Приготовленную колбасу сразу же подвергать дальнейшей обработке;

7. Соблюдать при работе безукоризненную чистоту;

8. Тщательно чистить мясорубку, коптилку и другие, виды используемого

оборудования.

Обращаем Ваше внимание на то, что предлагаемые данной инструкцией рецепты и режимы приготовления продуктов имеют рекомендательный характер. Получение нужных Вам вкусовых качеств готового продукта достигается практическими навыками копчения предлагаемым устройством.

Колбаса из соленого окорока Сырье 1000 г постного мяса соленого окорока, 300 г шпига без шкурки, 700 г постной говядины или свинины (остатков разделки полутуши), 30 г соли (2 столовые ложки без верха), 1 столовая ложка молотого черного перца без верха, 1 чайная ложка красного перца. Приготовление фарша Мясо окорока подморозить в морозильном шкафу 1-2 часа и затем нарезать кубиками размером 1,5х1,5х1,5 см. Говядину и шпик измельчить на мясорубке. К измельченному мясу добавить соль и специи и перемешать полученный фарш в течение 5 минут до получения однородной массы. Фарш плотно набивается в колбасную оболочку диаметром 30-60 мм. Рекомендуемая оболочка - свиные черевы или говяжьи круга. После набивки фарша в оболочку их помещают в холодильник на 2 часа для подсушивания. Копчение Колбасу коптят в режиме “4” в течение 15-0 минут или в режиме “5” в течение 12-15 минут. Колбасы равномерно навешиваются на электрод и коптятся в режиме “5” в течение 8-10 минут, затем перевешиваются так, чтобы внутренние части колбасы были ближе к игольчатым электродам. После этого коптят еще 8-10 минут. После копчения колбасы можно либо заморозить, либо сварить в воде или жарить в масле. Варка Копченые колбасы загружают в кипящую воду и варят при температуре около 85° С 30-60 минут, из расчета 1 минута на 1 мм толщины колбасного батона. Жарка Копченые колбасы с диаметром батона до 35 мм можно обжаривать при температуре 160-200° С в масле до появления корочки поджаривания и температуры в центре батона не ниже 75° С. Ориентировочное время обработки 10-20 мин.

Употреблять колбасу рекомендуется либо в горячем виде после жарки, либо

в охлажденном после варки. Допускается копченую колбасу-полуфабрикат замораживать

в морозильной камере и хранить в течение 3 недель. Перед варкой или жаркой

рекомендуется колбасу предварительно разморозить.

Готовая продукция имеет натянутую плотную оболочку. На разрезе видны равномерно

распределенные кусочки мышечной ткани на фоне измельченного равномерно

окрашенного фарша. Колбаса имеет приятный вкус и аромат, присущий соленому

и копченому мясу, имеет плотную упругую консистенцию.

Из 10 кг сырья можно получить до 9 кг продукта.

Корейка копчено-вареная Сырье Корейку готовят из спинной и поясничной частей туши, позвонки удаляют, а края ребер заравнивают. Толщина шпика должна быть не более 4 см и не менее 1 см, форма корейки прямоугольная, масса до 1,5 кг. Посол Охлажденные корейки заливают рассолом. Количество рассола составляет 30-40% к массе сырья. Рассол содержит 7% соли (8,05 кг на 100 л воды), 0,05% нитрита натрия и 0,15% сахара. Продолжительность посола 15-20 суток при 2-4° С. После посола корейки извлекают из рассола и выдерживают на стекании в течение 1 суток. Копчение Корейки коптят в режиме коптильной камеры “4” в течение 15-20 минут или в режиме “5” 7-12 минут. Рекомендуемые породы древесины: облепиха, осина, тополь. Загрузка камеры - до 4 кг сырья. Варка После копчения корейки варят в воде или паром в течение 45-60 минут до кулинарной готовности (70-72° С в центре продукта).

Готовый продукт можно употреблять в охлажденном состоянии.

При хранении корейку упаковывают. Причем период хранения составляет 3-5 суток при температуре 0-4°С. Готовая корейка имеет прямоугольную форму и упругую консистенцию. Края хорошо зачищены, без выхватов мяса и шпика. На разрезе равномерно окрашенная мышечная ткань розового цвета, с прослойками жировой ткани и ребрами. Копчено-вареной корейке присущ запах копчения и слабосоленый вкус, без посторонних привкуса и запаха.

Из 10 кг сырья можно получить около 8 кг копчено-вареной корейки.

Грудинка сырокопченая Сырье Грудинку готовят из грудинно-реберной части свиной туши, брюшину с сосками удаляют, края заравнивают. Линия отреза от брюшной части может быть косая. Грудинка должна иметь прослойки мышечной ткани, с толщиной шпика не более 3 см и не менее 1 см. Форма грудинки прямоугольная. Масса до 2 кг. Посол Охлажденные грудинки заливают рассолом (30-40% к массе сырья). Рассол содержит 7% соли (8,05 кг на 100 л воды), 0,05% нитрита натрия и 0,15% сахара. Продолжительность посола 15*20 суток, температура 2-4° С. После посола грудинку извлекают из рассола и выдерживают в подвешенном состоянии в течение 1 суток. Копчение Грудинки коптят в режиме коптильной камеры “4” по 10 минут в день или в режиме “5” по 7 минут в день в течение недели. В перерывах между копчением грудинку хранят в холодильнике в подвешенном состоянии. Рекомендуемые породы древесины: облепиха, осина, тополь. Загрузка камеры около 4 кг.

Готовую грудинку хранят в упакованном виде, при температуре 0-4° С в течение 3-5 суток. Характеристика готового продукта Сырокопченая грудинка имеет прямоугольную или трапецевидную форму. Края хорошо зачищены, поверхность равномерно прокопченая. Па разрезе равномерно окрашенная мышечная ткань розового цвета с прослойками жировой ткани и ребрами. Продукту присущ запах копчения и слабосоленый вкус.

Из 10 кг сырья получают около 7 кг продукта.

Мясо копченое Сырье Для изготовления копченого мяса используют свиные передние и задние окорока без ножек и шкурки. Ножки задних окороков отрезают в скакательном суставе. Ножки передних окороков отрезают в запястьи. Толщина шпига не должна превышать 3 см. Мышцы отделяют от тазовой, крестцовой и бедреной костей одним куском. Излишки шпига и сухожилий срезаются. Масса мякоти окорока - до 7 кг. Подготовленную и охлажденную мякоть окорока направляют в посол. Посол Охлажденное мясо натирают посолочной смесью, состоящей из поваренной соли (97%) и сахара (3%), укладывают в емкости и пересыпают посолочной смесью в количестве 4% к массе сырья, выдерживают 1-3 суток при температуре 4° С, подпрессовывают и заливают рассолом, содержащим 12% соли (14,6 кг соли на 100 л воды) и 0,075% нитрита натрия в количестве 40-50% к массе сырья. Мясо выдерживают в рассоле 10-15 суток. После посола мясо извлекают из рассола к выдерживают вне рассола для стекания и созревания около 2-3 суток. При этом можно произвести легкую подсолку. После созревания мясо вымачивают 2-3 часа, затем промывают теплой водой и зачищают. Копчение Посоленное созревшее мясо загружают в коптильную камеру при массе кусков до 2 кг и толщине до 5-7 см. Общая загрузка камеры до 6 кг. Копчение осуществляют в режиме "4” 10-12 минут или в режиме “5” 5-7 минут ежедневно и течение 5-7 дней. Между периодами копчения сырье выдерживают в холодильнике. Готовое мясо можно хранить при температуре 0-4°С до 2 месяцев. Рекомендуемые породы древесины: бук, дуб, облепиха. Характеристика готового продукта Готовое копченое мясо имеет на разрезе равномерно окрашенную мышечную ткань розово-красного цвета, запах копчения и ветчинности, солоноватый вкус, нежную консистенцию с корочкой подсыхания. Толщина подкожного слоя шпига при прямом срезе не более 3 см.

Из 10 кг мяса окороков можно изготовить до 9 кг копченого мяса.

Пастрома копчено-запеченая Сырье Пастрому изготовляют из шейной части свиных туш. Масса каждой пастромы 300-500 г. Подготовка сырья Шейную часть после отделения костей и шпика нарезают на пластины, толщиной 2-3 см, по линиям расслоения мышц. На пластинах делают надрезы по диагонали глубиной 3-5 мм для ускорения посола и закрепления пряностей. Подготовленное сырье заливают рассолом в количестве 40-50% к массе сырья с концентрацией 14% соли (17,4 кг на 100 л воды) и 0,075% нитрита натрия и выдерживают в холодильнике при температуре 0-4° С в течение 2-3 суток. Посоленные пластины натирают молотым черным перцем и чесноком (20 г и 100 г на 10 кг сырья соответственно). Подготовленное сырье подвешивают на крючки и выдерживают в холодильнике около 2 часов для нодсыхаиия поверхности. Копчение Пастрому коптят в режиме “4” 10-15 минут или в режиме “5” 5-8 минут. Загрузка камеры до 1,5 кг. Рекомендуемые породы древесины: тополь, ольха, осина. Запекание Прокопченую пастрому укладывают на противни, смазанные свиным жиром и ставят в духовой шкаф. Запекание производят при температуре 160-180° С в течение 60-80 минут. Готовность пастромы определяется по достижении 75-78° С в центре изделия.

Приготовленный таким образом продукт готов к употреблению и может храниться в упакованном состоянии при температуре 0-4° С до 5 суток. Характеристика готового изделия Готовая пастрома имеет сухую поверхность с частичками черного перца и чеснока и корочкой запекания сверху, мышечная ткань на разрезе розово-красного цвета. Продукт с приятным вкусом и выраженным ароматом копчения.

Грудинка копчено-вареная Сырье Грудинку готовят из грудннно-реберной части свиной туши, брюшину с сосками удаляют, края заравнивают. Линия отреза от брюшной части может быть косая. Грудинка должна иметь прослойки мышечной ткани. Толщина шпига не более 3 см и не менее 1 см. Форма грудинки прямоугольная, масса до 2,0 кг. Посол Охлажденные грудинки заливают рассолом. Количество рассола составляет 30-40% к массе сырья. Рассол содержит 7% соли (8,05 кг соли на 100 л воды), 0,05% нитрита натрия н 0,15% сахара. Продолжительность посола 15-20 суток, температура 2-4° С. После посола грудинки извлекают из рассола и выдерживают в подвешенном состоянии в течение 1 суток. Копчение Грудинки коптят в режиме коптильной камеры “4” в течение 15-20 минут или в режиме “5” 7-12 минут. Рекомендуемые породы древесины: облепиха, осина, тополь. Загрузка камеры до 4 кг. Варка После копчения грудинки варят в воде или паром в течение 45-60 минут до кулинарной готовности (70-72° С в центре продукта).

Готовые грудинки можно употреблять в охлажденном состоянии.